向巧 胡晓煜/孙培培 2018年04月18日

航空发动机作为典型的技术、知识密集型高科技产品,附加值极高,可广泛带动电子、先进材料、特种和精密加工、冶金、化工等技术和产业的发展。目前,世界上能够独立研制有人飞机的国家有15个,但是能够独立研制先进航空发动机的国家只有美国、英国、法国、俄罗斯和中国。航空发动机的研制有哪些特点和难点?发展现状及趋势如何?我国的航空发动机发展存在哪些问题?中国航空发动机集团(中国航发)的自主创新发展之路将如何往下走?

整机的“三高一长”为高飞行包线、高推(功)重比、高可靠性、长期反复使用。

随着军民用飞机对发动机要求的不断提高,世界上先进航空发动机的飞行速度范围已达到马赫数Ma 0~3,高度范围达到0~30000 m。在役军用航空发动机推重比可达到10。航空发动机要在各种恶劣工作条件下,如沙尘、风暴、雷电等,稳定可靠地工作,发动机自身受损时应避免次生伤损,军机要能抵抗常规武器、核武器、生物武器和新概念武器等的攻击,满足发射武器、机动、超声速巡航等各种飞行任务对动力的需求。航空发动机必须在飞机全飞行包线内和不同飞行任务下,长期、反复地使用。当前,世界民用航空发动机最长机上寿命已超过40000 h,其中热端零件寿命达到40000 h、冷端零件寿命可达70000 h,空中停车率达到每1000飞行小时0.002~0.02次。

零部件的“三高一长”为高压、高转速、高温、长期循环往复工作。

现代航空发动机零部件的最典型特征是“三高”:一是高压,现役民用发动机的增压比最高已达52,在研的则高达60;二是高转速,大中型涡扇发动机涡轮转速最高达到15000 r/min,小型涡轴发动机的涡轮转速达到50000~60000 r/min;三是高温,世界先进航空发动机涡轮进口温度已超过1700 ℃,而且,其热端零部件还要承受燃油燃烧的化学反应。在这样的恶劣环境下,航空发动机零部件还必须长期往复工作。

以航空发动机涡轮叶片为例,每片涡轮叶片在高转速下承受的离心力相当于承受一百多千牛的载荷,涡轮叶片的切线速度达到1800 km/h,是普通小轿车速度的9倍。涡轮叶片使用的镍基合金材料熔点仅为1200 ℃,而其周围的燃气温度达到1700 ℃,比材料熔点高500 ℃。

研制的“三高一长”为高投入、高门槛、高回报、长周期。

航空发动机的发展是一项复杂的系统工程,技术难度大、研制周期长,需要大量的经费投入。1988—2017年,美国“综合高性能涡轮发动机技术”(IHPTET)和“通用经济可承受涡轮发动机”(VAATE)两项计划共投入87亿美元;GE、罗罗和赛峰近年来在航空发动机领域的科研投入每年都超过10亿美元;典型四代机发动机F119的研发经费达到31亿美元,而在该发动机基础上发展的F135发动机研制经费更高达90亿美元;据统计,1950—2000年美国在航空涡轮发动机上的研究和开发投入超过1000亿美元。同时,航空发动机研制还需要通过相应的资质认证。民用航空发动机需要对其设计、制造、运营、维修的适航性进行审定,以保证飞行安全,满足公众利益,促进行业发展。军用航空发动机也有相关的认证要求。可以说,航空发动机是一个高门槛、高投入、新手难以进入的尖端技术领域。

航空发动机的长周期,一方面表现在一型典型航空发动机的研制需要10~20年的研发时间,另一方面表现在定型后发动机使用的周期也很长。目前,一代机和二代机的发动机仍在使用中,三代机的典型发动机代表AL-31F在20世纪80年代中期就已定型,目前仍是先进的主力战机动力。

航空发动机投入高、周期长、难度大,投资回报率也非常高。据日本通产省统计,按照产品单位质量创造的价值计算,如果轮船为1,则汽车为9,计算机为300,飞机为800,航空发动机则高达1400。例如,如果汽车的单位重量价值与汉堡包相当,航空发动机的单位重量价值与白银相当,涡轮叶片的单位重量价值与黄金相当。目前,全球每年航空发动机的产值高达2000亿美元,每年销售额可达200~250亿美元。表1是世界典型航空发动机的商业价值统计。

表1 典型航空发动机的商业价值

航空发动机不是普通的机械装置,而是非常复杂的大系统,需要同时满足重量轻、推力大、油耗小、结构简单、安全可靠、环保、噪声小、远程、高速、机动性和隐身等相互矛盾的要求。航空发动机涉及气体动力学、工程热力学、燃烧学、传热学、转子动力学、固体力学、控制、试验测试和材料工艺等多门学科,是真正的多学科融合的复杂系统工程。

以发动机的典型部件压气机为例,其长度通常在1m左右,进口压力为1atm(101.325 kPa),经过压气机压缩后,出口压力可达到40~50 atm,将来甚至可能达到70~100 atm,设计上要涉及空气动力学、流体力学、材料学、结构强度等,如图1所示。以AL-31F发动机为例,该发动机的直径仅为1m左右、长度4 m左右,在有限的空间内,要容纳4级风扇、9级压气机、2级涡轮、可收敛-扩张喷管、燃烧室、加力燃烧室,以及空气系统、燃气控制系统等。再以航空发动机结构强度专业为例,要研究的内容包括高温构件复合损伤与寿命预测,结构、系统可靠性评定和预测,典型构件高周疲劳预测与振动抑制,发动机新结构/新材料设计分析方法与设计准则,动力系统振动控制等。此外,航空发动机结构完整性研究与气动热力问题交叉耦合、相互作用,还与结构材料和制造工艺密切相关、相互制约。

图1 压气机进出口压力 |

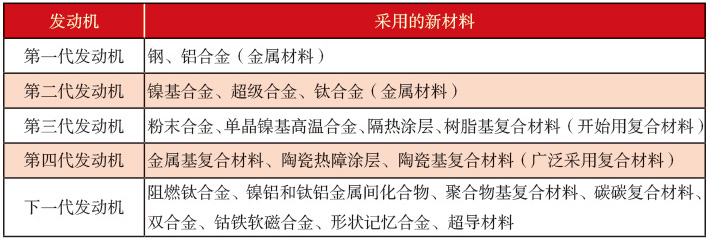

“一代材料、一代发动机”,材料是航空发动机性能、耐久性/维修性和成本的决定性因素,航空发动机性能改进的50%~70%靠材料。新材料、新工艺和新结构对推重比12~15发动机的贡献将达到70%~80%,其中复合材料的用量可达到15%~20%。

新材料的研制周期非常长。典型航空发动机材料的研制周期为10~20年,达到技术成熟度(TRL)6的应用研究还需3~6年。利用已有材料研制航空发动机非关键重要件需要2~3年,研制关键重要件需要4~5年;利用已有材料体系开发新材料研制航空发动机新零件需要10年以上,利用新材料研制航空发动机新零件则需要20~30年。而航空发动机为提高性能,需大量采用单晶高温合金、复合材料、双合金等新材料,第一代至第五代发动机采用的新材料如表2所示。

表2 第一代至第五代发动机采用的新材料

航空发动机在制造的精细性上要求非常苛刻,这种精细性不仅体现在对尺寸精度、形位公差、配合间隙的要求很高,还体现在对显微组织、表面完整性、残余应力、机械加工变质层等方面都有极高的要求。

航空发动机制造工艺极其复杂,如宽弦空心风扇叶片扩散连接,需要将钛合金毛坯切削加工成两半叶片,再用真空扩散焊加工整体空心叶身,最后超塑成极复杂曲面。燃烧系统和加力系统薄壁焊接零件多,大量使用充液成形、线性摩擦焊、复杂空心叶片精铸、复杂陶瓷型芯制造、钛合金锻造、微孔加工、涂层与特种焊接等先进制造技术。典型航空发动机涡轮冷却叶片的壁厚仅为1mm,内部为空心且具备复杂冷却通道,带涂层,叶身分布数百个各种异型冷却孔。其加工和维修需要数十道工序,包括铸造、打孔、表面光整、涂覆和拉削等,加工工序繁多,加工难度极大。近年来,新型特种加工技术正在持续发展,对传统制造工艺提出了颠覆性挑战。比如3D打印技术,可大幅减少工序数量、缩短制造周期、减少成本且减轻重量。但这些新型技术在材料、设备、工艺、检测和标准等方面的研究还有很长的路要走。

航空发动机制造是尖端制造能力的大集成,其发展需要材料、制造、装备研制和人才培养等各方面以及国家整体工业基础体系的强大支撑。

航空发动机经过维修的寿命占总寿命的2/3以上。维修是航空发动机全生命周期内的重要阶段,是保证航空武器装备快速恢复战斗力、有效遂行战术技术训练任务的重要环节;是民用航空发动机保持持续适航的重要环节。

要搞好航空发动机的维修保障,必须建立维修科研体系。维修科研要达到的目标是不用修、能够修、快速修、低价修、放心修。要达到这一目标,需发展维修性设计,如单元体设计,可达性、可视性、装拆性设计,零件、构件、接口、工装等标准化设计,健康管理设计等;发展维修性制造,如表面完整性、抗疲劳制造,建立制造技术数据库,开展零部件及整机清洁度控制、积炭预防和智能化装配等;发展预防性维修,将实现从“事后修”到“事前防”,从“基于时间”到“基于状态”等。

再制造是航空发动机维修发展的高级阶段,可实现从“换”到“修”,从“修一次”到“修N次”,从“修旧如新”到“修旧超新”。对附加值极高、贵如黄金白银的航空发动机零部件而言,发展再制造技术意义重大。再制造技术是以产品全生命周期设计和管理为指导的一系列技术群,如图2所示,其核心技术包括前处理技术、表面完整性修复技术、性能及形变恢复技术、寿命预测评估及考核验证技术。典型涡轮叶片的再制造包括前处理(涂层去除、裂纹氧化膜清除)、表面完整性(粉末冶金修复裂纹、修复型面)、性能及形变恢复(重新打冷却孔、恢复涂层)、寿命预测评估及考核验证(金相组织检查、疲劳/热冲击试验、部件试验、整机试验等)。再制造不仅是单点、单层次的简单技术,而且是上述技术链的总集成, 缺少中间任何一个技术环节的研发,都无法实现零件的修复与再制造。

图2 再制造核心技术 |

航空发动机从研发到投入使用,需要经过材料级、模型级、零件级、部件级、子系统级、核心机级和整机级的多轮次、多层级试验验证,涉及的试验种类也很多,如叶片包容试验、吞鸟试验、吞冰试验、吐水试验等。而每一种级别的试验又包括多种类型:

● 材料级试验包括物理性能(热性能、电性能、磁性能、密度)、化学性能(抗氧化性能、耐腐蚀性能)、力学性能(硬度、拉伸、剪切、冲击、持久和蠕变、疲劳、弹性)、组织结构(相变温度、时间-温度-组织转变曲线、合金组织结构)、工艺性能(成形性能、焊接性能、热处理制度、表面处理工艺、熔炼与铸造工艺、切削加工及磨削性能)、功能考核等;

● 零件、模型级试验包括力学、化学、金相、叶栅、振动(叶片、盘,常温、高温)、疲劳(叶片、盘、轴、机匣,高、低循环,负载分配)等试验;

● 部件/子系统级试验包括压气机、涡轮、燃烧室、加力燃烧室、传动系统、控制系统、轴承、轴等性能和功能试验,包括缩尺、全尺、半物理、真实条件等;

● 整机级包括外物吞咽试验、防火试验、全生命周期性能考核等。

通常,航空发动机研制所需的部件试验验证大约需要100000 h,子系统级试验验证大约需要40000 h,整机级试验验证大约需要10000 h的地面和高空模拟试验,以及2000 h的飞行试验。

美国四代机发动机F119研制进行了27台整机试验,80000 h零部件试验、整机地面试验时数达到8700 h(含3500 h高空台试验),飞行试验时数超过4000 h;AL-31F发动机进行了57台试验(地面49台,飞行8台),试验时数为22900 h(地面16625 h,飞行6275 h);LEAP发动机进行了60台整机试验,其中32台用于飞行试验,该发动机在投入使用前累计进行了40000循环试验,投入使用前需要模拟航空公司超过15年的运营状况。

航空发动机的设计、材料、制造、维修、试验各阶段都需要检测技术,涉及的检测技术多、检测精度高。先进航空发动机研制需要大力发展在线检测技术,包括性能检测、缺陷检查、故障判断、尺寸测量、状态监控等;也亟须发展在极端环境下的测试技术,如高温应变测量能力,需研制光学应变测量系统作为应变计的替代设备,进行大量试验考查高温应变计工作稳定性、测量误差及表面应变随温度的变化特性等;还需研发新型传感器,如光纤传感器、薄膜传感器、红外传感器和新型谐振式传感器等;高温成像探针和荧光测温也是高温和燃气涡轮发动机环境中亟须的专项测试技术,可为发动机试验测试提供全方位的技术支持。先进航空发动机的检测技术需要多学科、多专业的融合创新。

航空发动机已经走过了100多年的发展历史,为各种航空器的发展做出了重要贡献。目前,军用涡扇发动机最大加力推力接近200 kN,推重比超过10,寿命达到4000 h以上,且具备隐身、超声速巡航、推力矢量等能力。民用涡扇发动机的最大推力已超过500 kN,耗油率低于0.05 kg /(N·h),空中停车率仅为每1000飞行小时为0.002~0.005次。

根据美国对下一代战斗机提出的系统需求,未来军用航空动力将继续朝着更快、更高、更远的目标前进。未来民用航空动力将向更安全、高效率、低油耗、低排放的方向发展,发展齿轮传动涡扇发动机、开式转子发动机、对转带冠桨扇发动机、间冷核心机、间冷回热核心机、全电混合发动机等多种新型航空动力。

今后,航空与航天动力技术的结合将引发继螺旋桨和喷气推进之后的第三次动力“革命”,涡轮/冲压组合发动机将成为常规机场水平起降、临近空间超声速军民用飞机的动力装置。航空发动机将向新构型、新原理、新布局、新能源的方向发展,自适应循环发动机、间冷回热发动机、分布式推进、开式转子发动机等将加速发展,氢燃料/燃料电池发动机、电推进/混合动力、微波动力、空间系留动力、激光动力、反物质动力、反重力动力等将为航空航天动力领域带来新的变革,如图3所示。

图3 未来航空动力技术 |

我国航空发动机是在新中国成立后逐步发展起来的,从最初的测绘仿制和改进改型,已经发展到能独立研制高性能的航空发动机。经过60多年的发展,我国航空发动机取得了良好进展,共生产60000多台航空发动机,保障了空军装备建设和作战训练的基本需求;建立了比较完整的航空发动机产业体系,拥有一支专业人才队伍;基本具备第三代高性能军用航空发动机研制保障能力;民用先进大涵道比涡扇发动机技术研究已经起步;材料、工艺、制造装备和试验设施建设取得显著进步。近十年,我国在研航空发动机的型号数是美国同期的3倍。但是,与发达国家相比,我国航空发动机发展还存在较大差距。我国航空发动机落后的主要原因包括以下几方面。

第一,没有相对独立发展。发动机研发周期一般比飞机长5~8年,但我国航空发动机长期作为飞机的分系统,跟着飞机走,难以满足飞机的发展需求。

第二,自主创新能力不足。新材料、新工艺研发周期长于发动机型号研制周期1~2倍,但长期的测绘仿制导致基础研究薄弱、技术储备不足、材料工艺技术发展严重滞后,难以支撑型号发展。

第三,研发体系不健全、产业链不完整。没有建立符合航空发动机正向研发规律、从基础研究到产品实现全过程的研发体系,没有建立覆盖航空发动机全生命周期的产业链。

第四,自主研发保障能力弱。基础设施建设滞后,先进制造设备国产化程度不高,试验设备研制水平低,导致航空发动机科研生产能力不足。

第五,专业人才储备不够。国内航空发动机专业长期是二级学科,没有构建针对发动机人才成长特殊需求的知识体系和培养体系,人才适应性不足,“熟手上岗”差距大,人才队伍结构不合理、人才知识结构不完备、高端领军人才匮乏。

第六,管理水平低下。缺乏有效的项目管理机制,资源没有得到最大化有效利用,管理效率低下;没有建立充分利用国内外有效资源的协同创新机制,相对封闭,难以适应发展需要。

为落实创新驱动战略,建设制造强国,加快推进我国航空发动机产业自主创新发展,2016年党和国家做出两项重大决策:一是实施“两机”重大专项,举全国之力突破航空发动机和燃气轮机核心技术;二是成立中国航空发动机集团有限公司,作为“两机”重大专项航空发动机部分的实施主体和责任单位。

中国航发成立后,以“动力强军、科技报国”为使命,以“建成世界一流航空发动机集团”为愿景,以“务实创新、担当奉献”为企业精神,以“严慎细实、精益求精”为工作作风;制定了“创新驱动、质量制胜、人才强企”三大战略。中国航发提出的发展目标是:到2020年,初步建立航空发动机自主创新研发体系;到2025年,基本建成航空发动机自主创新研发体系;到2030年,基本实现自主创新发展的战略转型,成为具有国际竞争力的创新型企业;到2050年,实现对世界航空发动机强者从跟跑到并跑的跨越,建成国际一流航空发动机集团。

中国航发将坚持“小核心、大协作、专业化、开放式”的发展模式,联合国内外优势力量,完成重大专项任务,夯实正向研发基础,为振兴航空动力,实现民族梦想——不忘初心、砥砺前行!

(向巧,中国工程院院士,中国航发总经理助理、科技委副主任,“两机”专项副总设计师。)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有