李鑫 王雷 李昂 陈云 2024年10月18日

高压涡轮是航空发动机核心机的重要组成部分,开发单级膨胀比4.0级高压涡轮高效率设计方法可为航空发动机提高推重比、降低成本、实现轻量化等提供良好的技术支撑,从而助力整机性能提升。

高压涡轮作为航空发动机核心机三大部件之一,需要承受整机热力循环带来的高温环境并驱动压气机实现高速旋转。从整机推重比、经济性和成本出发,采用单级高膨胀比高压涡轮可有效地降低涡轮质量、尺寸与全生命周期成本,实现紧凑化和轻量化设计,从而助力整机性能提升。然而由于此类涡轮载荷系数一般在2.0以上,涡轮叶栅内流动从亚声速流动转为跨声速流动,激波与膨胀波组成的复杂波系结构及其与边界层相互作用带来显著增强的流动损失,同时激波在叶片不同高度流向位置改变了通道内静压的径向分布,形成激波诱导下二次流损失;同时,高载荷系数导致叶片盆背侧极大的压力梯度,由其主导的通道涡、泄漏涡均显著加强。因此,涡轮膨胀比的提升对高效率涡轮设计带来极大挑战,特别是单级膨胀比4.0级高压涡轮。

为提升单级高膨胀比高压涡轮的效率,包括GE航空航天公司、普惠公司、罗罗公司、阿尔斯通公司和俄罗斯中央航空发动机研究院(CIAM)等在内的主要航空发动机/燃气轮机公司和研究机构均开展了这方面的研究。

CFM国际公司于1998年专门实施了TECH56技术计划[1]。在该计划支持下,CFM国际公司研制了1台单级膨胀比4.5的单级高压涡轮。其转子采用收敛-扩散式叶片,静子采用三维气动设计的叶片。与CFM56系列发动机高压涡轮相比,该高压涡轮的叶片数减少了10%、效率提高近1%、级负荷增加15%,叶片所需的冷却空气流量减少了22%,前缘激波强度减弱了50%。在此基础上,GE航空航天公司在超高效发动机技术(UEET)计划[2]的支持下,提出了单级膨胀比达到5.5、效率相比CFM56、F110等在役发动机提升2%的超高负荷设计概念,相应建立一种高负荷涡轮叶栅设计的方法,并开展了部件试验验证。

普惠公司在高效节能发动机(E3)计划中完成单级膨胀比4.0的高压涡轮设计,并开展了部件性能试验验证,部件试验效率达到0.885。其中采用了提升高压涡轮反力度的技术思路,并通过部件试验进行了对比验证。

罗罗公司在德国政府的德国航空研究-3(LUFO-3)计划支撑下,开展了单级高负荷涡轮技术研究,提出以叶栅激波损失控制为主的设计理念,并开展了不同叶尖间隙下涡轮仿真分析和部件性能试验[3]。

阿尔斯通公司设计了1台负荷系数2.0、膨胀比4.0的高压涡轮,设计时采用了一种新型流动控制理论:新叶片在原直叶片基础上,将喉部流道截面中径部分区域的流道宽度变大、两端壁区域的流道宽度变小,从而保持喉部流道截面积以及反动度不变。由于减小了端壁区与高速主流区接触的面积,从而降低了端区的横向二次流损失。

CIAM对膨胀比4.5~5.0的单级高压涡轮进行了设计研究与尝试,针对跨声速叶栅的设计方法进行了改进与研究,并在2009年完成了部件设计与制造。部件试验结果表明,在膨胀比4.6的涡轮设计点,考虑实际工作条件下叶尖间隙的影响,涡轮效率可达到0.88[4]。

相对于国外各主要发动机研究机构在单级膨胀比4.0级高压涡轮研究工作广泛开展的情况,国内仅中国航发沈阳发动机研究所的黄忠湖等设计了一台膨胀比为3.71、负荷系数为2.02的单级跨声速涡轮,试验研究表明此涡轮具有较好的级效率和变工况性能。对单级膨胀比4.0级高压涡轮高效率设计技术研究显著缺乏,因此针对单级膨胀比4.0级(载荷系数2.0以上)高压涡轮高效率设计技术进行研究,在实现技术深入研究的同时,降低排气温度提升整机寿命,增强发动机抗性能衰减的能力,可为未来高性能高压涡轮部件设计提供技术支撑。

叶栅是涡轮流动控制的基础单元,叶栅的流动特征决定了涡轮的流动状态进而影响部件效率。典型的单级膨胀比4.0级高压涡轮叶栅流动结构如图1所示。将叶栅通道内进口至声速线之间称为前部区域(A区);将声速线至反射波之间称为喉部区域(B区);将反射波至外尾波之间称为扩散区域(C区)。在A区中流动是从亚声速加速到声速的过程。当流速达到声速后,在B区域膨胀波作用下进一步加速,受到通道影响,加速后的气流以内尾波的形式进行气流偏转,进一步在反射膨胀波作用下加速以反射波形式压缩并偏转。减速后的气流在扩散区域内沿叶片扰流加速后,最终通过外尾波完成在整个叶栅通道内的偏转。

图1 跨声速叶栅内流动结构示意 |

从流动结构和特征不难看出,涡轮叶栅流动组织复杂在从喉部区域到扩散区域中由激波、膨胀波组成的波系结构,并且波系间具有一定相关性,其中内尾波及其反射波和外尾波这三道激波是叶栅中主要损失源,是叶栅设计要解决的主要问题。

激波的存在改变了亚声速叶栅中摩擦损失为主的损失格局,从激波损失系数及激波前后压力变化关系式中可以发现激波压缩过程的损失系数与来流马赫数的4次方成正比[5]。因此,控制激波损失的关键是降低激波前马赫数水平。

基于上述激波损失控制核心思想,可以采用以下方法针对跨声速高压叶栅开展设计[5-6]。

对于来流马赫数较低的涡轮导向叶片,可以从以下4个方面开展设计,如图2所示。首先可以采用低稠度后加载设计。在A区因叶栅来流马赫数低,沿用后加载设计可以降低叶栅进口至通道内声速线对应区域的摩擦损失。通过降低叶栅稠度,分流叶栅喉部前载荷,避免喉部区(声速线至内尾波前)形成强加速导致的内尾波前马赫数升高。其次可以采用短弦大厚度设计。在A区,通过缩短叶栅轴向弦长、增大前缘楔角、调整局部型线实现叶背曲率的增加,增加叶栅该区域的载荷,降低内尾波前马赫数。在大前缘楔角的基础上,通过调整对应区域的叶盆型线曲率进一步调整叶栅槽道收敛度控制气流在该区域的加速程度,同时实现了叶型厚度增加以方便叶型冷却设计。这种设计可以直接增加B、C区域长度,为波系结构组织提供条件。此外也可以采用弱加速设计。在B区,通过控制叶背型线曲率、调整尾缘弯折角,弱化喉部处的膨胀波,减弱超声速气流的膨胀加速。进一步降低叶栅内尾波前马赫数,减小内尾波及其反射激波强度。最后可以采用可控膨胀设计。在C区域,通过优化出口构造角、尾缘楔角及尾缘弯折角,在相对较长的扩散段内实现超声速气体的平缓膨胀加速,并通过叶型曲率在外尾波前构造压缩波进行减速,降低外尾波前马赫数,抑制外尾波损失。

图2 跨声速涡轮导向叶片叶栅设计方法示意(来流马赫数较低) |

对于来流马赫数相对较高的涡轮转子叶片,可以从以下4个方面开展设计,如图3所示。首先可以采用前缘增载设计。在A区,通过叶型曲率的增加,分流喉部附近的叶栅载荷,降低内尾波前马赫数。其次可以采用预压缩设计。在B区,通过尾缘弯折角、尾缘楔角、尾缘构造角控制叶栅局部曲率,在内尾波前构造压缩波,显著减弱气流马赫数,直接降低内尾波强度进而降低其反射波的强度。此外也可以采用波系平衡设计。通过对前缘楔角、叶型安装角、尾缘弯折角的试验设计调整压缩波强度,实现压缩波损失与内尾波及其反射波损失的平衡,实现损失最小的目的。最后还可以采用“切背”式(CutBack)设计。在C区,采用“切背”式设计,减小内尾波后叶背型线曲率,在没有类似导向叶片中长扩散段的情况下抑制反射波后气流的膨胀,控制外尾波前马赫数,控制外尾波损失。

图3 跨声速涡轮导向叶片叶栅设计方法示意(来流马赫数较高) |

将上述方法应用于高压涡轮改进设计,图4给出了改进前后叶栅通道内马赫数分布云图。改进前导向叶片内尾波前有一道强膨胀波,致使内尾波极强,反射波后又有膨胀波加速过程,致使外尾波也较强。改进后内尾波、外尾波前马赫数显著降低,内激波前只有弱膨胀波加速,扩散区域内气流通过压缩波减速。通过对比可以发现,改进方案导向叶片设计基本实现了设计预期。导向叶片增加了叶片前部的气动载荷,将内尾波前等熵马赫数由1.6降低至1.4,直接降低了内尾波及其反射波的流动损失。反射波后叶栅实现了可控膨胀设计,降低外尾波损失。通过改进设计,实现叶栅载荷增加的同时降低了叶栅损失。通过改进设计,导向叶片的总压恢复系数由原型的0.93提高至0.96,能量损失系数由4.43%降低至2.46%,叶片损失大幅度降低。

图4 叶栅通道内马赫数分布云图 |

对于转子叶片,改进前内尾波前气流在膨胀波前连续膨胀加速,内尾波较强;反射波与外尾波有融合成正激波趋势。改进后内尾波前气流通过压缩波减速,内尾波及反射波有所减弱;外尾波前马赫数较低。从中可以发现,改进方案高压涡轮采用预压缩设计后,在叶型喉部处构造出的一组压缩波与尾缘膨胀波相互作用,减弱了膨胀波的强度,使得反射膨胀波强度减弱,进一步降低了内尾波前马赫数,降低了内尾波强度,同时外尾波也明显减弱。转子叶片的总压恢复系数由原型的0.927提高至0.948,能量损失系数由6.90%降低至5.03%,叶片损失显著降低。

作为功率输出机械,涡轮级间负荷分配是涡轮流动匹配的重要因素,该分配值可用涡轮能量反力度表征,其定义为涡轮转子叶片静焓降与总焓降的比值。反力度的大小直接决定了燃气在高压涡轮导向叶片和转子叶片内的膨胀程度。通过转子叶片流通能力调节的方式可以进行涡轮反力度大小的调节,进而影响涡轮内流动及涡轮效率。转子叶片安装角开关1°,涡轮反力度径向变化较为均匀,反力度变化幅度在0.04左右,涡轮效率变化幅度在0.4个百分点左右。

图5为不同叶高下涡轮导向叶片叶栅等熵马赫数分布。从图中可以看到随着涡轮反力度的提高(即转子叶片关角度),导向叶片喉部前的载荷分布保持不变,只是导向叶片喉部后载荷有一定程度的降低。从叶栅损失的角度分析,这种变化有助于降低导向叶片喉部后扩散段的流动损失。但从导向叶片径向能量损失系数径向变化来看,扩散段压力的变化导致叶背二次流流动的变化,转子叶片反力度变化后在50%叶高下流动损失相比原始反力度条件,损失有不同程度的增大。按照导向叶片径向平均能量损失系数来看,转子叶片关1°条件下导向叶片损失增大约8.7%,转子叶片开1°条件下导向叶片损失降低6.2%。

图5 不同反力度下涡轮导向叶片及转子叶片载荷分布 |

对于转子叶片,从图5中可以看到随着涡轮反力度的提高(即转子叶片关角度),受到导向叶片出口马赫数的降低导致出口气流角的降低,转子叶片载荷分布中喉部前的载荷分布显著降低,由于该区域流动为亚声速,这种变化有助于降低流动损失。与此同时,反力度提高后叶栅喉部后载荷有相当幅度的增加。从转子叶片能量损失系数径向变化来看,除叶高80%以上区域由于更高反力度下导致更强的间隙泄漏损失外,其余叶高流动损失均显著降低,最终表现为转子叶片关1°条件下转子叶片平均能量损失系数降低5.9%、转子叶片开1°条件下转子叶片平均能量损失系数增大9.3%。

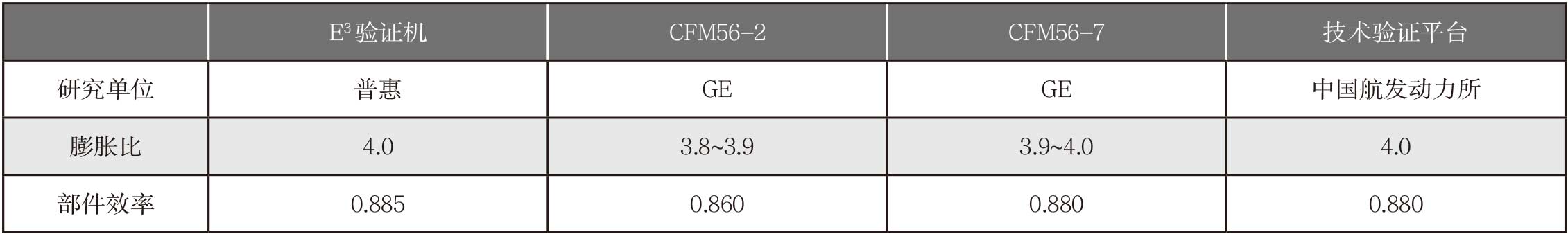

结合上文技术研究形成的改进高压涡轮完成了部件性能对比试验以及整机验证平台叶片原位换装对比试车,试车结果表明,涡轮效率达到国际先进技术水平,效率提升达到2个百分点(见表1),整机排气温度降低20℃以上。该技术应用于一型大功率间冷循环燃气轮机,经整机试车验证,高压涡轮效率提升1.7个百分点,有力支撑整机设计。

表1 单级膨胀比4.0级高压涡轮效率对比表

本文针对单级膨胀比4.0级高压涡轮高效率设计这一技术难点与技术关键点,在建立跨声速涡轮叶栅流动模型并构建跨声速高压涡轮导向叶片、转子叶片激波损失控制方法的基础上,结合高反力度涡轮设计方法完成了技术验证平台高压涡轮叶片的改进。通过部件试验与整机对比试车验证,实现部件效率提升2个百分点,初步形成一种单级膨胀比4.0级高压涡轮高效率设计方法,可为未来高性能高压涡轮部件设计提供技术支撑。

(李鑫,太行实验室,高级工程师,主要从事航空发动机涡轮气动设计)

参考文献

[1] 梁春华,刘红霞.TECH56技术计划的涡轮技术[J].航空发动机,2002,(4):11.

[2] GIEL P W. NASA/GE highly-loaded turbine research program[C]//AIAA Turbine Engine Testing Working Group (TETWoG) Meeting,2008.

[3] HALLER B, ANDERSON J. Development of new high load/high lift transonic shrouded HP gas turbine stage design: a new approach for turbomachinery[C]//Turbo Expo: Power for Land, Sea and Air,2002, 3610: 363-370.

[4] VENEDIKTOV V D, KRUPA V G, RUDENKO S V, et al. The experience of high pressure ratio single stage hpt designing[C]//28th Congress of the International Council of the Aeronautical Sciences, 2012.

[5] 李孝堂,李鑫,陈云,等.一种高压涡轮跨声速导向叶片叶栅设计方法:CN201511008096.7[P].2016-04-20.

[6] 陈云,王雷,马广健.高负荷跨声速涡轮叶型设计方法研究[J].燃气涡轮试验与研究,2018,31(3):18-21+37.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有