蒋佳华 高家春 王帅 2024年10月18日

双燃料燃气轮机是海上油气平台重要的动力装置,而清吹技术是双燃料燃气轮机的核心技术之一,采用气体介质对休眠燃料管路进行清吹,是保障燃气轮机长时间、稳定运行的有效手段,需要对清吹技术进行深入研究。

双燃料燃气轮机是指具备双燃料燃烧技术的燃气轮机,能够燃用两种燃料,燃料配置以天然气为主燃料,以柴油为备用燃料,两种燃料均可以正常起动点火[1]。主要的应用场景为海上油气钻井平台的电力供应,平台建设初期缺乏天然气,此时燃气轮机就以柴油作为燃料进行燃烧;当平台稳定生产天然气或分离出伴生天然气后,燃气轮机将以天然气作为燃料。同时,在特殊情况下(如开采的天然气组分发生巨大波动、换层开采等)燃气轮机还需要迅速将燃料切换回柴油进行应急代替。

双燃料清吹技术是双燃料燃气轮机的三大核心技术之一,直接影响燃气轮机安全运行和长寿命稳定运行,涉及燃气轮机性能、结构、成套、控制等多个方面。燃料管路由燃油/天然气总管、燃油/天然气分管以及双燃料喷嘴组成,双燃料喷嘴由喷杆、气体喷头、液体喷头等组成,其气体喷头、液体喷头处于燃烧室火焰筒头部区域内,长期工作或多次切换后,剩余燃料堆积在喷头内被加热后产生积炭,累积的积炭可能会堵塞喷嘴。双燃料喷嘴结焦积炭后,会导致氮氧化物(NOx)、一氧化碳(CO)或未燃烧碳氢化合物(UHC)的排放增加、燃烧温度场分布不均匀、起动困难,以及燃烧室噪声或燃烧不稳定等问题[2],同时残余燃料极有可能被引燃。因此,在双燃料燃气轮机中对休眠燃料管路的清吹是必不可少的,通过采用气体介质对休眠燃料管路的吹扫,是保障燃气轮机长时间、稳定运行的有效解决手段[3]。国外品牌双燃料燃气轮机均配备了各种形式的清吹系统,已成功商业化运行,但作为核心技术封锁较为严密,目前国内相关技术的研究尚少,开展双燃料清吹技术研究势在必行。

从双燃料喷嘴角度上分析,以双通路直射式结构双燃料喷嘴为例,液体喷头由4个周向均匀分布的喷口组成,对角喷口夹角为130°,柴油通过这4个喷口射出。当柴油射流(黄色)碰撞文氏管(紫色)壁面后,部分粒径较大的颗粒因具有较大的动量,受到气流影响较小,会沿着反射角度进入到气体喷头内,如图1所示。如果吹扫气动能不足,会导致反射液滴聚集进而烧红管路。

图1 文氏管壁面反射柴油液滴 |

从燃烧室结构上分析,喷头的喷口实际是处在旋流器的出口处。当燃气轮机工作时,旋流器8个出口的高速气流在喷口周围形成低压区,产生局部引射效应[4]。由于低压区的存在,休眠燃料管路的气体喷头会吸入部分液体喷头射出的柴油,以及燃烧室内的高温气体。使用流体仿真软件进行仿真计算分析,喷杆、喷头、主涡流器、文氏管等组成计算域,设定主涡流器出口速度在80~82m/s变化,结果如图2所示,在喷杆内出现非零速区,可以证明由于主涡流器出口速度的微小波动,进而造成该局部区域产生诱导速度,且速度方向均为沿喷杆至燃料分管方向,吸入的柴油液滴聚集进而导致休眠燃料管路着火烧红。

图2 喷杆速度分布 |

采用燃气轮机高压压气机引气以及燃料气体作为清吹气时,该系统可定义为自身引气清吹系统。采用自身引气方式能够保证气源供给的稳定性,同时由于不借助外部系统(如空气压缩机、过滤器、干燥器等),整机设计布置较为紧凑。

需要注意的是,在采用高压压气机引气作为清吹气时,引气温度较高,在设计截止阀时需考虑高温的使用条件;由于高压压气机出口压力(P31)与燃烧室主燃区压力差值较小,需要注意引气管路的沿程压损的变化,避免产生回流倒灌;在使用燃料气体作为清吹气时,应注意控制清吹燃料气的流量,避免过多的清吹燃料气介入,同时由于增加一路燃料气,导致整机的控制较为复杂。

对于自身引气清吹系统,采用有限元数值分析对清吹过程进行模拟。图3为燃油管路、燃气管路的简化模型结构,以此模型为基础,研究评估压气机引气、燃料气(天然气)清吹休眠燃料管路的速度分布情况。

图3 燃油管路、燃气管路简化模型结构 |

采用与主燃区压力相差30kPa的天然气清吹燃油管路,20个液体喷头的喷口出气速度分布及单个喷头的喷口处速度分布如图4所示,燃油总管内气体流速分布较均匀,空气射流在喷口近壁面处流速较高,喷口出口处清吹射流稳定段平均速度在54m/s左右,总体清吹流量为0.0214kg/s(1.78Nm3/min)。

图4 30kPa天然气清吹燃油管路 |

采用压气机引气清吹燃气管路,20个气体喷头的喷口出气速度及单个喷头的喷口处速度分布如图5所示,燃气总管内气体流速分布较均匀,喷口出口处清吹射流稳定段平均速度在31m/s左右,总体清吹流量为0.512kg/s(23.81Nm3/min)。

图5 55.12kPa引气清吹燃气管路 |

通过上述结果分析,清吹气均以≥20m/s的速度吹出液体/气体喷口,可以判断压气机引气清吹燃气管路、燃料气清吹燃油管路能够形成有效的吹扫。

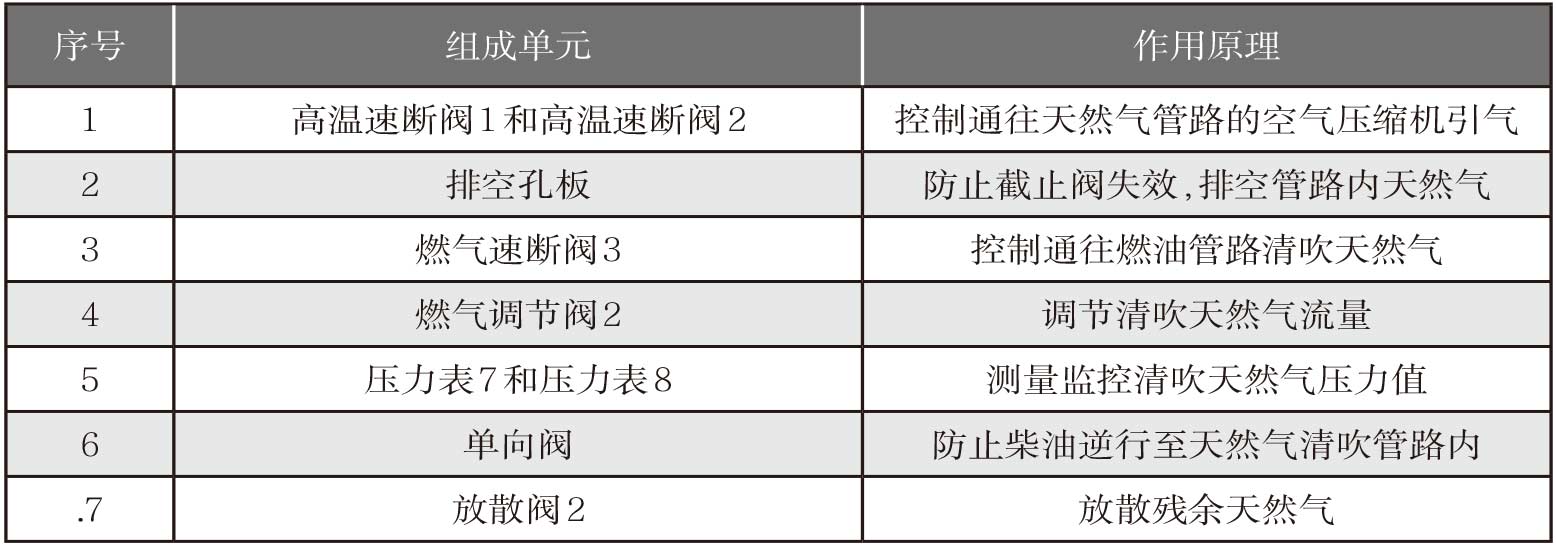

完成仿真分析后开展系统设计,系统原理如图6所示,由高温速断阀1、高温速断阀2、排空孔板、燃气速断阀3、燃气调节阀2、压力表7、压力表8、单向阀、放散阀2以及管路等组成,具体各部分的作用原理如表1所示。

图6 清吹系统原理 |

表1 清吹系统组成单元

清吹系统工作状态如图7所示,燃气轮机从柴油点火起动开始,分别运行至慢车、同步慢车、加载至1.0工况、减载至0.7工况、燃油状态在线切换燃气状态、加载至1.0工况、减载至0.7工况、燃气状态在线切换燃油状态、减载至慢车、正常停机。各个状态点清吹控制要求如下:燃气轮机在点火起动至慢车(Ⅰ阶段),清吹气不投入工作,此时高温速断阀1和高温速断阀2关断,燃气速断阀3关断;在燃气轮机确认进入慢车状态后(Ⅱ阶段),压气机引气投入工作,此时高温速断阀1和高温速断阀2闭合;在控制系统发出在线切换(油切气)指令直至燃油速断阀1和燃油速断阀2关断(Ⅲ阶段),此时高温速断阀1和高温速断阀2关断;在燃气轮机进入燃气状态后(Ⅳ阶段),此时燃气速断阀3闭合,并设定为与压气机出口压力随动,保持清吹压力与压气机出口压力差值恒定为30kPa;在控制系统发出在线切换(气切油)指令直至燃气速断阀1和燃气速断阀2关断(Ⅴ阶段),燃气速断阀3关断,燃气调节阀2开度为0;燃气轮机进入燃油状态后(Ⅵ阶段),此时高温速断阀1和高温速断阀2闭合;燃气轮机降至慢车后(Ⅶ阶段),高温速断阀1和高温速断阀2关断。

图7 清吹系统工作状态 |

单燃料稳定运行时重点考察燃料管路温度,因此在天然气总管及分管共设置了11处壁温监测点,燃油总管及分管共设置了8处壁温监测点,热电偶具体监测位置如图8所示,同时也在引气管路上设置1处壁温监测点。其中1号和2号天然气分管之间对应总管区域定义为1号天然气总管区域、9号和10号天然气分管之间对应总管区域定义为2号天然气总管区域、14号和15号天然气分管之间对应总管区域定义为3号天然气总管区域;4号和5号燃油分管之间对应总管区域定义为1号燃油总管区域、9号和10号燃油分管之间对应总管区域定义为2号燃油总管区域、14号和15号燃油分管之间对应总管区域定义为3号燃油总管区域、19号和20号燃油分管之间对应总管区域定义为4号燃油总管区域。

图8 天然气、燃油管路壁温测点周向分布示意 |

本次试验燃油模式下采用压气机引气清吹天然气管路,取气位置为燃烧室机匣外套处,3处引气汇集后从天然气总管上方进入,如图9所示。

图9 压气机引气清吹管路 |

试验时,燃气轮机从慢车升至最大状态,其燃气管路壁温测量值如表2所示。

表2 天然气总管及分管壁温监测数据

所有总管、分管处测量温度在慢车至0.9工况之间,均小于引气管路壁温,各测点温度较为一致;从监控画面上看,无烧红等异常,停机后对正上方分管、喷嘴进行分解检查未见积炭、烧蚀。

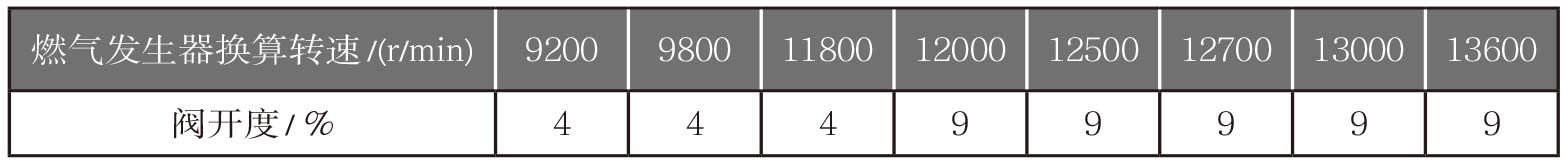

燃气模式下采用天然气清吹燃油管路,由于燃气调节阀特性及控制系统原因,清吹天然气实际采用开度给定控制,开度插值如表3所示。

表3 天然气清吹阀开度插值

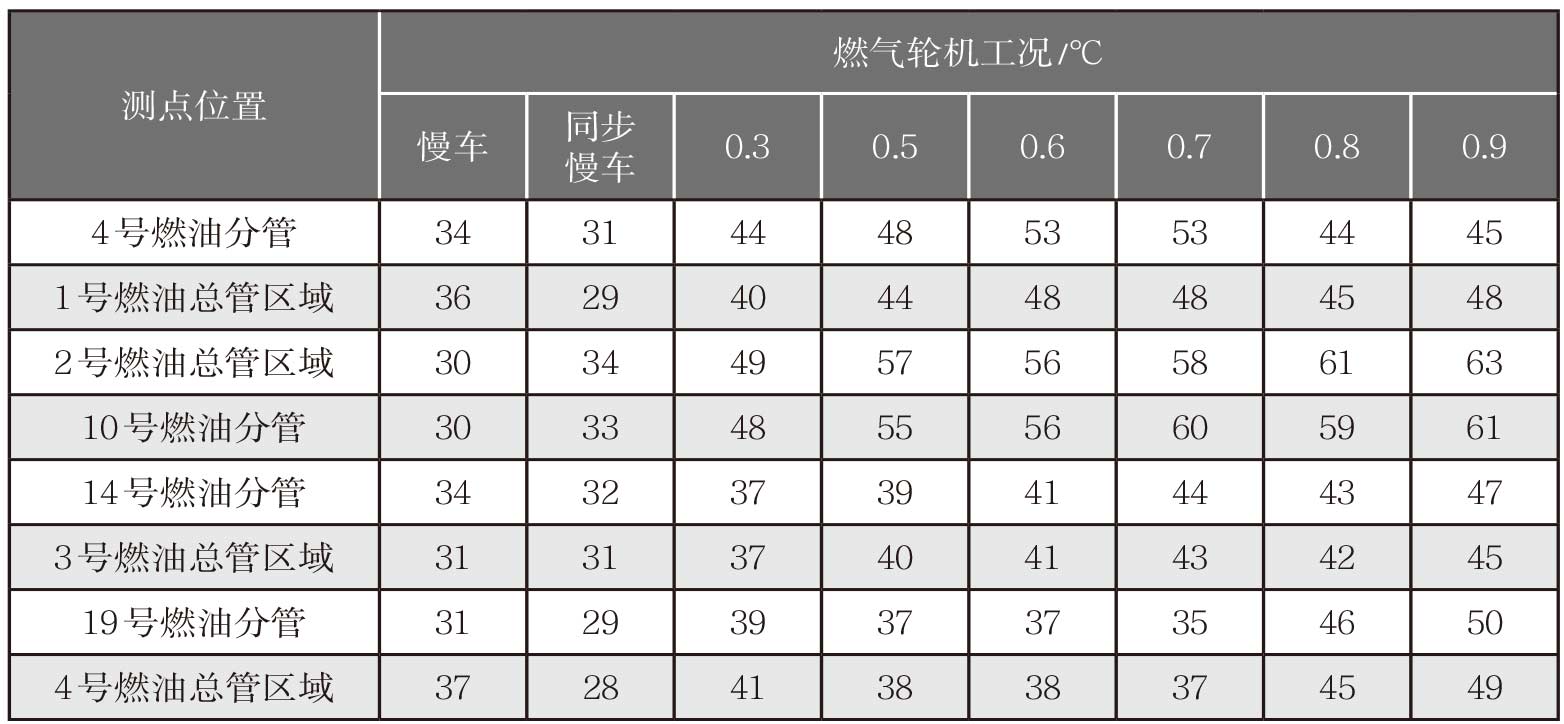

试验时,燃气轮机从慢车升至最大状态,其燃油管路壁温测量值如表4所示。在慢车至0.9工况,所有燃油总管、分管测量温度均在29~63℃,清吹效果十分显著。

表4 燃油总管及分管壁温监测数据

本次试车完成同步慢车状态至0.9工况的双燃料在线切换,其中0.7工况下在完成在线油切气后,清吹天然气开始吹扫残余柴油,在吹扫初期,清吹天然气压力瞬间峰值为1012kPa,此时压气机出口压力为967kPa,瞬时差值为45kPa,之后恒定保持为10kPa。切换过程动力涡轮转速变化如图10所示,动力涡轮转速(Np)向上超调率为2.26%,向下超调率为1.38%;动力涡轮出口温度(T6)未见明显增高。

图10 0.7工况油切气后清吹残余柴油时Np、T6变化曲线 |

采用自身引气清吹系统能够保证双燃料燃气轮机使用单燃料稳定运行以及在线切换功能的实现。试验验证了系统的硬件功能,同时也验证了系统的控制逻辑要求。在进行油切气后,燃气发生器转速(Ng)、Np升高幅度略大,初步分析为天然气将残余柴油吹入燃烧室时,天然气压力较高,柴油进入速度过快,油气混合物的迅速进入导致燃烧室内燃料总热值瞬间增高,进而造成Ng、Np略微升高。

通过对清吹系统进行失效机理分析,开展自引气清吹系统设计、数值模拟仿真分析,制定了清吹控制要求及具体的清吹参数,并通过整机试验得出了以下结论:双燃料燃气轮机中对燃料管路的清吹是必不可少的,通过采用气体介质对休眠燃料管路的吹扫,是保障燃气轮机长时间、稳定运行的有效手段;经过仿真计算与试验结果对比分析,燃油管路在使用天然气进行清吹时,清吹入口压力与喷口背压压差应≥30kPa;天然气管路在使用压气机引气进行清吹时,燃料管路内吹扫射流速度较为均匀,其速度较高能够实现清吹效果。后续研究将继续围绕清吹系统工程化应用开展设计优化相关工作,将该技术迁移至更多功率等级的双燃料燃气轮机。

双燃料清吹技术是我国国产双燃料燃气轮机突破相关行业领域壁垒的关键技术之一[5],当前海上油气平台用燃气轮机几乎全部采用双燃料燃气轮机,严重依赖进口,因此形成了以欧美少数厂家垄断的市场态势。双燃料燃气轮机相关技术的突破为重大装备国产化代替提供了有力支撑,此举也将保障我国的海洋油气资源安全,更是维护国家能源安全不可或缺的一环。

(蒋佳华,中国航发燃气轮机有限公司,高级工程师,主要从事燃气轮机总体设计)

参考文献

[1] 刘瑞同.双燃料燃气轮机的燃料切换与混烧[J].燃气轮机技术, 2001,14(1):54-55.

[2] 杨强.中小型双燃料燃气轮机发展现状及应用前景分析[J].舰船科学技术, 2019(3):1-8.

[3] 程志刚. 轻型燃气轮机双燃料吹扫系统探讨[J]. 现代工业经济和信息化,2022,12(9):239-240.

[4] 甘晓华. 航空燃气轮机燃油喷嘴技术[M]. 北京:国防工业出版社,2006.

[5] 孙鹏,白冰,栾永军. 国产海上平台用25MW双燃料燃气轮机发电机组研制及工程应用[J].科技成果管理与研究,2021(2):64-67.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有