唐雨泽 陈云 2024年10月18日

随着涡轮前温度不断提高,变形高温合金逐渐无法满足发动机的使用需求,采用冷却技术在短期内更具有发展性。然而,采用气膜冷却带来的气动损失不容忽视,冷却效率与损失之间的关系十分重要。

涡轮导向叶片作为涡轮的重要部件,承受着高温高压气流的冲击,因此其冷却性能对涡轮的可靠性和寿命有着至关重要的作用[1]。目前,为达到燃气温度不断提高的目标,一直是从两方面着手:一是提高涡轮材料的耐热性,发展先进的高温合金;二是采用涡轮冷却技术,降低在高温燃气下的叶片金属材料温度[2],其中空气冷却技术实现难度较低,应用较为广泛。气膜冷却是一种常见的涡轮导向叶片冷却方式,冷气从气膜孔流出,在叶片表面形成一层冷却气膜,降低叶片表面的温度。气膜孔的角度是影响气膜冷却性能的关键因素之一,因此研究气膜孔角度对气膜冷却效率和气动损失具有重要意义。近年来,国内外学者对气膜冷却进行了大量研究[3],但关于气膜孔角度对气膜冷却和气动损失的影响研究还不充分。因此本文采用数值模拟的方法,首先通过数值模拟建立不同气膜孔角度的叶片模型,分析不同角度下冷却效率和气动损失的变化,并进一步分析气膜孔对冷却效率和气动损失的影响机制。

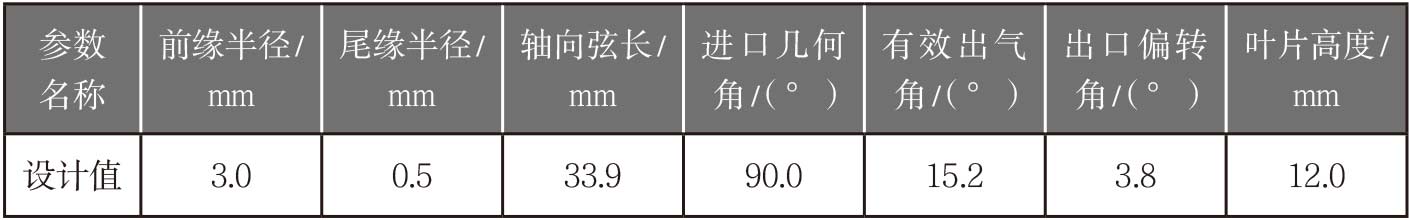

选择直叶片开展研究,内冷结构选择双层壁,定义前缘为0,尾缘为-1,其中吸力面为正值,压力面为负值,叶片前缘层板腔位置为0.05∼0.2;腔室厚度、内腔厚度、外侧厚度均相等,即三等分厚度进行分配。平面叶栅的叶型相关参数如表1所示。

表1 叶型设计参数

双层壁内冷结构中冲击孔直径为0.8mm,冲击孔间距为3mm;扰流柱直径为1.2mm,扰流柱间距为4mm;气膜孔直径为0.4mm,间距为3mm;以层板腔起始点为0,终止点为1,气膜孔孔排位置分别为0.125、0.5和0.875。

气膜冷却原理如图1所示,一般来说,气膜冷却效果用气膜冷却效率来表征。

图1 气膜冷却原理 |

通常采用主流燃气与叶片表面的温差和主流燃气与冷气的温差之间的比值来定义冷却效率[4];对气动损失的分析,采用流体域进出口截面的总压差与出口截面的总压与静压差的比值表征压力损失系数。

关于网格无关性,为确保计算结果是在合理的网格密度范围内,对网格划分的敏感度较低,即计算结果不会因为网格数的增加或减少而产生显著的变化,故选取4套不同数量的网格进行计算,由于本文是研究气膜冷却及损失特性曲线,所以需要对冷却方面和损失方面分别进行网格无关性的验证(见图2、图3)。其中,Y指在以双层壁起始点为原点,垂直于主流燃气进气方向为Y轴方向的坐标轴下的位置坐标;D指气膜孔直径,为0.4mm。如图2、图3所示,选择网格数位624万下的网格尺寸设置,即可满足仿真要求。

图2 气膜冷却效率网格无关性 |

图3 总压损失系数网格无关性 |

关于试验对比验证,对带有前缘气膜冷却的C3X高压涡轮叶片进行传热和气动试验分析,选用上述624万网格的设计尺寸进行数值模拟以验证数值仿真方法,如图4所示,叶片表面压力分布仿真结果与试验结果吻合较好,验证了仿真方法的准确性。

图4 叶片表面压力与试验结果对比 |

进行非结构化网格划分,划分的节点和单元分布没有限制,可以根据需要灵活地调整网格密度,以更好地捕捉流场特性。其中,对叶背进行局部加密,加密厚度为2mm,目的是在保证对细节流动捕捉准确的情况下控制网格数量,约为1444万网格。选用相关软件对网格进行前处理、计算以及后处理。其中,边界条件设置如表2所示,前处理时选择切应力传输湍流模型,考虑湍流切应力的传输,可以精确地预测流动的开始和负压力梯度条件下流体的分离量;湍流度为5%,分别研究气膜孔倾斜角分别为20°、25°、30°、35°、40°和45°时气膜冷却效率及气动损失特性曲线。

表2 边界条件

图5为在出口马赫数为0.8下,叶背不同位置处的气膜孔在不同倾斜角下的气膜冷却效率变化曲线,其中X指在以叶片前缘点为原点,主流燃气进气方向为正方向的坐标轴下的位置坐标。通过6条曲线相对比可以明显看出,随着气膜孔倾斜角的增加,气膜冷却效率逐渐降低,其中在0.125处的孔排在倾斜角为25°∼30°与35°∼40°之间气膜冷却效率随角度的变化不大;在0.5处的孔排在倾斜角为20°∼25°之间气膜冷却效率随角度的变化不大;在0.875处的孔排气膜冷却效率随角度的变化不存在影响较小的情况;从单条曲线上观察可以看到,沿气体流动方向,气膜冷却效率在逐渐减小的过程有个不降反增的区域,这是由于冷气在气膜孔附近升离壁面,而在下游被主流压向表面附着,从而使附着区域气膜冷却效率增加,从图5中可以看出由于孔排位置不同导致冷气升离再附着的现象并不完全相同。

图5 孔排冷却特性曲线 |

较小的倾斜角可以提高气膜冷却效率,但并不是气膜冷却效率随着倾斜角的减小而线性增加。从图5(a)中可以看出在气膜冷却效率0.125处、倾斜角为25°∼30°与35°∼40°之间,受倾斜角影响较小。倾斜角从20°开始增加,增加到25°时,有效气膜厚度减少,冷气与叶片表面相互作用力减小,故气膜冷却效率降低;倾斜角从25°继续增加,增加到30°时,由于主流燃气的压制,法向速度不断降低,冷气主要被限制在主流边界层内,倾斜角对气膜厚度的影响较小,故而在25°∼30°之间气膜冷却效率近似相等;倾斜角从30°继续增加,增加到35°时,由于倾斜角越大,冷气出流的径向剪切力越大,导致主流燃气对冷气射流的抑制能力越差,所以在30°∼35°之间,部分冷气从气膜内不断的向主流燃气溢出,与主流燃气掺混,故而导致气膜冷却效率随着倾斜角的增加而不断减少;倾斜角从35°继续增加,增加到40°时,冷气射流稳定溢出,故而35°∼40°之间气膜冷却效率近似相等;倾斜角从40°继续增加,增加到45°时,存在冷气射流溢出的同时,由于倾斜角的增大,冷气与叶表面的的相互作用力减弱,导致气膜的有效覆盖范围减小,从而气膜冷却效率降低。

从图5(b)中可以看出在0.5处的气膜冷却效率在倾斜角为20°∼25°之间受倾斜角影响较小。倾斜角从20°开始增加,增加到25°时,与0.125处气膜孔不同,随着倾斜角的增加,冷气出流后气膜厚度变化较小,由于主流燃气的抑制作用,气膜孔出流的法向速度不断降低,冷气主要被限制在主流边界层内,倾斜角对气膜厚度的影响较小,故而在20°∼25°之间气膜冷却效率近似相等;随着倾斜角继续增加,冷气出流后与叶片表面的相互力减少,即有效气膜厚度减少,穿透能力变强,故而气膜冷效率降低。同理,0.875处气膜孔的冷气效率随着倾斜角的增加而减小。

图6是通过相关软件对气膜冷却效率曲线进行线性插值,关于插值数据点的无关性验证。分析具体的升离点和再附着点的气膜冷却效率需要对冷却特性曲线求一阶导数,升离点和再附着点的一阶导数为零,可以通过一阶导数曲线和导数为0的交点给出升离点和再附着点的位置。如图6(b)所示,可以看出数据点为10时,升离点位置的捕捉并不准确,随着数据点数量的增加到20后,一阶导数为0的点稳定在同一位置,故对不同冷却特性曲线分析一阶导数曲线时,数据点缩减到20左右即可对升离点和再附着点捕捉较为准确。

图6 插值数据点无关性 |

图7是不同位置孔排在不同倾斜角下冷却特性曲线一阶导数随X/D的变化趋势,结果表明随着角度的增加,升离点的位置变化不大,再附着点的位置大体上呈现逐渐向下游发展的趋势。在0.125处可以明显看出倾斜角为20°时,升离、再附着的现象并不明显,这主要是由于倾斜角越小,冷气出流的径向剪切力越小,气流穿透能力越小;升离点位置随倾斜角的增加逐渐向上游移动,再附着点大体上呈现向下游发展的趋势,在倾斜角为25°和30°时以及倾斜角为40°和45°时,升离点和再附着点的位置近乎不变;0.5处气膜孔在倾斜角为20°和25°时升离、再附着现象并不明显,0.875处气膜孔在倾斜角为20°时升离、再附着现象并不明显;升离点位置均随着倾斜角的增加向上游移动,再附着点位置均向下游移动,由此可见,随着倾斜角的增加升离、再附着现象沿流向方向范围更大,同时现象越明显。

图7 冷却效率曲线一阶导数随倾斜角的变化 |

图8为在不同倾斜角下总压损失变化规律图,其中,无冷气出流下压力损失系数为0.051257。从图8中可以明显地看出在倾斜角为25°时,叶背前缘区域压力损失系数存在极大值,相对无冷气出流情况压力损失系数增加了约0.02%;其中在倾斜角为20°、30°及35°时压力损失系数均小于无冷气出流时的压力损失系数,这主要是冷气出流对主流燃气进出口压力有补充,分别低于0.017%、0.02654%和0.047%左右;倾斜角为40°时,压力损失系数增加了约0.00117%;在倾斜角为45°时,压力损失系数达到最大,压力损失系数增加了约0.11649%。

图8 压力损失系数变换化 |

随着倾斜角的增大,冷气在气膜孔内部的分离区逐渐减弱,从而使气膜孔冷气的有效流通面积逐渐增大,在单一变量的条件下,气膜孔处流出质量流量应逐渐增加;在倾斜角为20°时,气膜孔内的有限流通区域出现了马赫数局部较高的区域,综上分析可以得出,在倾斜角为20°时,马赫数对出口质量流量的影响大于背压对出口质量流量的影响,故而倾斜角为20°时的气膜孔出流处质量流量大于25°时的气膜孔出流处的质量流量。

从整体上看,压力损失系数随着倾斜角的增加呈现先增加再减小再继续增加的现象,其中倾斜角从20°增加到25°时,损失系数呈现上升的趋势,通过上述对质量流量变化的分析可以得出在倾斜角为25°时冷气在气膜孔内的流动损失过大,同时,随着倾斜角的增大,冷气与叶片表面的相互作用力减小,与主流燃气掺混量增加,故而导致倾斜角为25°时的主流损失较高;倾斜角从25°增加到30°时,损失系数呈现下降的趋势,主要是由于在倾斜角为30°时,相对于倾斜角为25°时气膜孔内部的流动损失的减小量小于随着倾斜角增大而产生的冷气与主流燃气的掺混量的增加量;同理,倾斜角从30°增加到35°时,损失系数仍呈现下降的趋势;倾斜角继续增加,从35°增加到45°时,损失系数呈现上升的趋势,冷气与主流燃气的掺混逐渐增加。

在实际工程应用中,涡轮叶片气膜冷却是提高涡轮性能和可靠性的重要技术手段,可以有效地降低叶片的工作温度,延长叶片的使用寿命。然而,采用气膜冷却技术会产生气动损失,主要表现在冷气与主流燃气的掺混,为保证航空发动机的经济性和安全性,要明确掺混损失的影响。通过对过去研究的综合分析发现,涡轮叶片气膜冷却效率与气动损失之间的关系缺乏定量的研究,对指导工程设计数据不足。因此,为了优化涡轮叶片气膜冷却效果并减小气动损失,有必要深入研究涡轮叶片气膜冷却效果与气动损失之间的关系,在此基础上总结形成指导工程设计的经验工具。

(唐雨泽,中国航发沈阳发动机研究所,硕士研究生,主要从事涡轮冷却及损失研究)

参考文献

[1] GRITSH M, SCHULZ A, WITTIG S. Adiabatic Wall Effectiveness Measurements of Film-Cooling Holes With Expanded Exits[J]. Journal of Turbomachinery, 1998, 120(3): 450-456.

[2] 狄克逊,霍尔.透平机械中的流体力学与热力学[M].张荻,谢永慧,译.西安:西安交通大学出版社,2015.

[3] 穆晗冬.非设计工况下气冷涡轮掺混损失模化研究[D].天津:中国民航大学, 2022.

[4] 邹正平, 王松涛, 刘火星, 等. 航空燃气轮机涡轮气体动力学:流动机理及气动设计[M]. 上海:上海交通大学出版社, 2014.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有