夏吉秋 2024年10月18日

航空发动机滑油滤壳体发生断裂,滑油滤失效后会使发动机润滑油无法供应至轴承、齿轮等急需冷却的零件,导致发动机损坏。通过故障树排查,能快速定位故障原因,经分析原因后可选择最佳的故障解决措施。

滑油滤是发动机润滑系统的组成部分。发动机工作时,零件相互摩擦产生的磨粒、滑油结焦物、零件表面腐蚀物等随滑油流动,需滑油滤对这些磨粒、杂质进行拦截,保证滑油清洁度。本文所述滑油滤为发动机增压油路上装有的带旁通阀的滑油滤[1],用于过滤增压泵后滑油的微小金属磨粒、杂质等,减少下游相互摩擦的面因滑油污染物造成的磨损。在一次航空发动机试车期间,滑油滤壳体安装边发生2次断裂故障,断口的性质为疲劳断口。

航空发动机排故主要使用故障树分析(FTA)法。FTA是评价复杂产品/系统可靠性和安全性的有效方法,通过对可能造成产品故障的硬件、软件、环境及人为因素等进行分析,画出故障树,从而确定故障原因的各种可能组合方式和/或其发生概率的一种分析技术[2]。本文针对航空发动机试车期间滑油滤壳体安装边发生2次断裂的故障现象,梳理可能引起故障的设计、制造、维护和振动环境等因素。采用FTA排查故障件的各影响因素,通过定性分析方法找出故障树的所有最小割集[3],继而确定故障原因,制定改进措施,并验证改进措施的有效性。

航空发动机试车期间发现滑油滤壳体安装边1处凸耳断裂,更换新品滑油滤继续开展试车,经7h试车后发现同样位置处再次出现裂纹,断裂情况如图1所示。经核查发动机振动数据,滑油滤断裂前期本台发动机振动偏大,但未超过要求值。另外,第一件断裂滑油滤已随发动机完成第一轮长时间试验,工作时间超300h。本次工作是发动机分解、装配后再次试验。

图1 滑油滤壳体断裂情况 |

对故障件断口的分析结果显示,断裂位置未见明显的塑性变形,断口较平坦、可见疲劳弧线特征,扩展棱线汇聚处即源区。电镜观察断口背散射电子图像颜色较均匀、未见缺陷,源区可见多个类解理小平面,扩展区未见明显的疲劳条带,大部分扩展区为类解理小平面加条纹状形貌,小部分扩展区主要为条纹状形貌。因此,试样断口的性质为疲劳断口。经能谱分析,断口的能谱成分与镁锆钕合金较接近,尾端未见明显的瞬断区,所受平均应力不大。断口由边角附近的表面短线起源,源区侧面可见机械加工沟痕,边角和机械加工沟痕存在应力集中。

滑油滤壳体材料为镁锆钕合金,材料牌号为ZM6,滑油滤通过2个螺桩孔和过油衬套固定在滑油泵上,滑油滤芯与安装座螺桩孔相互垂直。滑油滤芯及其壳体位置为垂直纸面向外状态,如图2所示。

图2 滑油滤结构 |

滑油泵增压后的滑油进入滑油滤,经过滑油滤芯过滤后,大部分滑油从滑油滤出油口进入发动机各支点及附件机匣进行润滑、冷却。极少部分滑油通过流道进入回油泵,在发动机起动时润滑回油泵齿轮。滑油滤上装有压差传感器和旁通阀。压差传感器用于检测过滤前后的滑油压差,当压差到达设定值时给出压差报警信号,提醒及时清洗滤芯;旁通阀在滤芯堵塞后,其前后压差到达一定值时打开,让增压滑油不过滤直接进入发动机中,保证发动机正常工作。

根据故障现象,分别从设计、制造、维护、振动环境等方面列出了6项底事件,建立本次滑油滤壳体断裂故障树,如图3所示。

图3 滑油滤壳体断裂故障树 |

底事件1为设计不合理。滑油滤安装在滑油泵侧边,滑油泵固定在油气分离器上,油气分离器固定于附件机匣上,如此安装后滑油滤安装边距附件机匣约180cm,距滑油泵安装圆心约87cm。滑油滤装配后为2点固定的悬臂结构,且滑油滤芯与安装座螺桩孔相互垂直,对两个方向的环境振动激励非常敏感。当整机振动大时,滑油滤振动幅值易变大,加剧安装支点高周疲劳损伤;且安装边机械加工边角未设计倒圆,存在应力集中的情况。因此,设计不合理无法排除。

底事件2为制造尺寸超差。按图样要求计算出安装边壁厚范围为12.33~15.69mm,复测第一台故障件壁厚实际值为11.46mm,第二台故障件壁厚为12.2mm,均不合格。复查工艺规程,规程将滑油滤壳体安装边壁厚控制尺寸错误地规定为参考尺寸,实际加工过程中仅靠工具保证,成品未进行检测控制,导致壁厚超差变薄,降低了抗高周疲劳能力。因此,制造尺寸超差无法排除。

底事件3为装配应力过大。换上第二件新品滑油滤时,对滑油滤壳体安装边多处薄弱位置进行了应力贴片。测得装配过程断裂处最大应力值为33.1MPa,装配结束后应力值降为4.6MPa,小于壳体材料的屈服应力135MPa。因此,装配应力不会造成滑油滤壳体裂纹,装配应力过大可排除。

底事件4为原材料存在缺陷。滑油滤壳体铸件合格证显示所提供的化学成分及铸造状态都符合要求。断口分析表明,断口背散射电子图像颜色较均匀、未见缺陷,断口的能谱成分与镁锆钕合金较接近。因此,判断原材料不存在缺陷,壳体强度未降低,原材料存在缺陷可排除。

底事件5为拆装维护力矩大。滑油滤芯需定期或视情进行拆卸清洗维护,拆装时需拧滑油滤螺钉,拆卸力矩规定为不大于20N·m。该螺钉在滑油滤上距安装边螺孔最远,如图4所示。若拆装力矩大于壳体材料的屈服应力,安装边则有断裂风险。对滑油滤螺钉施加20N·m的扭矩进行拆装载荷分析,算得滑油滤最大当量应力为27MPa,位置为滑油滤安装孔内壁,载荷较小。实测滑油滤维护拆装,使用的力矩扳手显示为15~16N·m时,即可拧紧、松开滑油滤螺钉,则安装孔内壁承受的力矩更小。检查拆装后的滑油滤壳体安装孔,内壁无异常。综上所述,拆装维护力矩较小,不会造成滑油滤壳体断裂,拆装维护力矩大可排除。

底事件6为滑油滤工作时振动大。复查发动机振动数据,发现断裂前期发动机振动偏大,但未超出要求值。对滑油滤的振动情况进行测量,滑油滤振动最大处是离安装边最远的滑油滤螺钉底部,振动传感器安装位置则选在滑油滤螺钉处,如图4所示。测量的最大振动值为水平155.1mm/s、垂直96.6mm/s和轴向197.3mm/s。选取发动机理论频率298Hz,可估算出此时故障部位振动位移为水平0.52mm、垂直0.324mm、轴向0.662mm,通过静应力计算可知,裂纹源处当量应力高达397MPa,远大于材料疲劳极限。选取振动处于正常水平的发动机进行滑油滤螺钉振动值测量,结果为水平53mm/s、垂直52mm/s、轴向40mm/s,远低于本台份。因此,滑油滤振动大的底事件不能排除。

图4 振动传感器安装位置示意 |

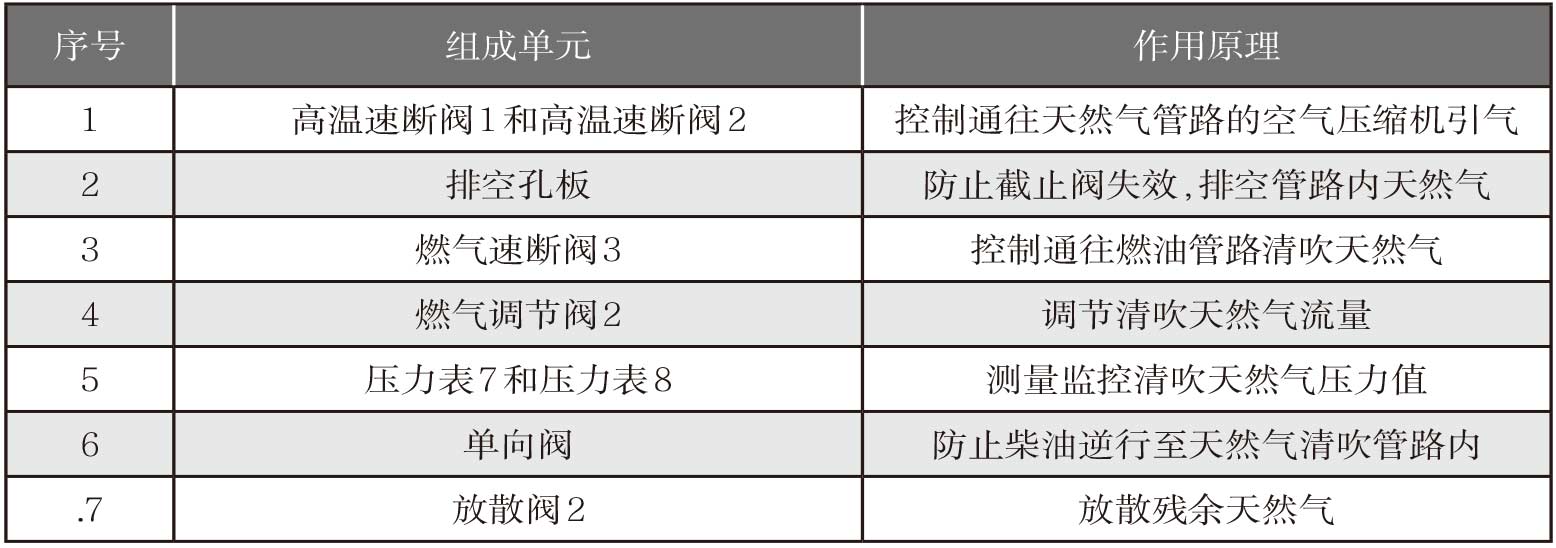

对故障树所列底事件逐条排查,无法排除的3项底事件为底事件1设计不合理,底事件2制造尺寸超差,以及底事件6滑油滤工作时振动大,结果如表1所示。

表1 滑油滤壳体断裂漏油故障树分析

通过分析,本台发动机滑油滤壳体安装边断裂原因是:滑油滤壳体安装设计不合理,采用悬臂结构和2点固定;安装边壁厚制造尺寸超差;在试车过程中,滑油滤振动过大,安装边局部萌生裂纹,长时间工作后扩展发生高周疲劳断裂。

通过综合分析,可以得出以下结论。

第一,滑油滤为2点固定的悬臂结构,安装边垂直方向离附件机匣壳体较远,侧向距滑油泵安装中心较远,则对环境振动激励敏感;加之安装边机械加工边角未作倒圆设计,存在应力集中的情况。这两种设计缺陷使得滑油滤安装边在振动较大时易断裂,且2点固定的安装方式,无法有效地约束零件振动。

第二,滑油滤安装边壁厚制造尺寸超差变薄,降低了安装边的疲劳强度,但厚度最薄的第一件滑油滤随发动机完成第一轮长时间试验,累计工作时间超过400h,第二件滑油滤安装边比第一件厚,仅工作7h即出现裂纹,且其他台份滑油滤也薄但未断裂,故认为厚度薄不是滑油滤壳体安装边开裂的主要原因。

第三,本台发动机存在振动偏大的情况,使得工作时滑油滤轴向和水平振动达到200mm/s量级,断裂处振动应力处于约397MPa水平,远大于材料疲劳极限。但客观来看,发动机振动仅偏大并未超限,故此前滑油滤安装边未发生断裂是未在此振动环境下工作,该状态滑油滤安装边强度不能保证在此振动环境下正常工作。实际使用中发动机振动情况往往无法预料,零部件应在发动机要求的工况下正常工作,滑油滤壳体强度应适应发动机振动,而不是发动机振动去适应滑油滤强度。

综上所述,针对导致滑油滤安装边断裂是设计不合理、制造尺寸超差、工作时振动大同时存在的情况,应先通过改进滑油滤结构的方式,增加滑油滤强度储备,以适应发动机各种工况。

首先,增加滑油滤壳体安装边壁厚尺寸,完善壁厚尺寸标注,安装边机械加工转接角处倒圆处理,缩小安装边螺桩孔。增加壁厚尺寸和完善尺寸标注可以增加壁厚,缩小壁厚尺寸公差,稳定产品壁厚,消除尺寸歧义,避免再出现工艺规程将检测尺寸定为参考尺寸而出现漏检的情况;机械加工转接角处倒圆处理,避免该处出现应力集中,增加强度;缩小安装边螺桩孔,增加了螺母与壳体接触面积,提升紧固效果,减小滑油滤微动。

其次,在滑油滤壳体和滑油泵壳体之间增加2处螺钉固定的安装边,形成4点固定结构,如图5所示。增加固定点,减少了滑油滤振动响应,增强滑油滤紧固效果,从而降低滑油滤振动。

图5 4点固定结构 |

最后,进行设计反哺,在润滑系统设计规范中规定所有结构设计都应避免2点固定的悬臂结构,悬臂结构采用至少4点固定。为后续零部件结构设计提供借鉴,避免再出现相同情况,提升设计质量。

经仿真分析,滑油滤改进为4点固定结构后一阶固有频率由原结构230Hz提升至1163Hz,振型同为滑油滤壳体水平方向摆动。改进后一阶固有频率远大于发动机高压最大工作频率,滑油滤壳体响应处于较低水平。

改进前与改进后振动应力主要分布位置改变,由原断裂安装座附近变为新增安装座的转接角,且振动响应大幅下降,改进后相对振动应力比改进前下降。通过仿真校核表明,采取增加安装点、加厚安装边等改进措施后,滑油滤振动响应降低,提高了滑油滤壳体抗高周疲劳能力。

结构改进后滑油滤已随发动机完成了试车考核工作,工作时间超200h,结构改进后的滑油滤功能、性能满足要求。改进后的滑油滤螺钉处垂直、水平、轴向振动最大值优于改进前状态,对比情况如图6所示。本次改进降低了滑油滤振动响应,减小了滑油滤振动,改进后滑油滤能满足发动机工况。

图6 改进前后滑油滤振动情况对比 |

滑油滤安装边发生断裂故障与设计、制造及工作环境相关。航空发动零件设计时需充分考虑安装方式、材料强度和振动环境,制造时需充分识别尺寸。设计人员还需掌握应力、振动、响应、强度仿真等专业知识,零件发生类似故障时,才能快速、准确地找出原因,制定措施。本文滑油滤原安装方式既用悬臂结构又缺少固定点,强度裕度不足,进而发生故障。设计单位不仅需要举一反三复查是否还有同类结构的零部件,还需进行设计反哺,在设计规范文件中规定避免2支点的悬臂结构,从而避免同类故障的发生。

(夏吉秋,中国航发贵阳发动机设计研究所,工程师,主要从事航空发动机润滑系统设计)

参考文献

[1] 刘振侠,江平.航空发动机机械系统设计[M].北京:科学出版社,2022.

[2] 中国人民解放军总装备部.可靠性维修性保障性术语:GJB 451A—2005[S].北京:总装备部军标出版发行部,2005:13.

[3] 国防科学技术工业委员会.故障树分析指南:GJB/Z 768A—1998[S].北京:中国国家标准化管理委员会,1998:6-38.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有