陈俊杰 赵奎 张宇 李重岭 2024年10月18日

国产元器件在装配应用后暴露出了较多的焊点失效问题,其中又以温度引起的装联问题最多。对元器件装联工艺开展对比分析研究,可在设计初期增强元器件装联的可靠性,对国产化需求下控制器及航空发动机的寿命提升具有重要意义。

航空电子设备中印制电路板组件(PCBA)的应用越来越多,PCBA的使用寿命主要由所装联的元器件(如球栅阵列(BGA)结构元器件)受到的振动和温度循环载荷约束。温度循环过程中PCBA各组分材料的热膨胀系数(CTE)不匹配带来的周期性热应力尤为重要[1],另外焊点也会受蠕变和疲劳的交互作用产生塑性应力积累。21世纪初国内陆续有学者开始从装联工艺角度开展元器件焊点寿命相关研究,并取得一系列有建设性的研究成果,如焊点形状、空洞、金属间化合物(IMC)层厚度、基板厚度、焊盘尺寸等因素对元器件封装可靠性均存在影响[2-7]。国外对BGA结构焊点失效研究更为基础和深入,如参考文献[8]中通过试验研究发现了BGA结构焊点的3种失效模式,并且认为IMC层产生的初始裂纹源自振动等高周疲劳,而焊点材料内部产生裂纹的主要原因是温度循环载荷[8]。

利用有限元法进行焊点应力分析可以减少在焊点寿命试验上的时间和资金损耗。本文从实际工艺的角度出发,介绍元器件级温度应力仿真分析方法,并开展部分装联工艺中的焊点受力影响因素的仿真对比分析。

元器件级温度应力仿真分析方法是通过建立带元器件的PCBA模型,并进行温度影响下的受力仿真分析,获得不同装联状态对焊点应力影响的分析方法。该仿真方法实施过程中主要进行前处理、计算和后处理,而又以前处理过程最复杂,包括建模和简化、确定材料参数、网格划分和载荷施加等4个步骤。

现阶段对元器件级装联仿真结果的精度要求暂未达到将模型进行材料级分解建模的程度,故PCBA中各部件整体用同一种材料来表征,从整体的角度来考虑受力变形时焊点上的载荷。仿真过程通常涉及到对焊点及其相连的元器件和印制电路板(PCB)的建模。

根据焊点放大照片和切片照片,BGA元器件建模时可将焊点理想化为球体和其与元器件或PCB相接处的弧形裙边的组合。由于低铅球更容易受元器件下压塌陷,实际上裙边更小,理论上其高度应达不到焊球直径,并且受焊锡熔融时的张力及元器件分摊在单个焊点上重力的影响,不同元器件焊接后的焊点高度不同。真实的PCB分层铺设,是由不同厚度的多层铜片与绿油组成的复合材料结构。建模时可将其简化成板状结构,仅在材料上考虑其各向异性。

BGA元器件建模的差异对焊点上应力计算结果必然产生影响。针对具体元器件,可根据手册中的尺寸进行建模。模型简化工作在工程应用中有利于仿真流程的快速推进,当模型为对称结构且载荷对称分布时,建议使用1/4模型以提高计算效率。对于具有较高仿真精度的分析过程,可开展模型修正的研究工作。

在建模阶段,除了建模和简化工作外,通常还需要统筹考虑仿真分析要素。针对装联工艺中可变因素开展差异化建模,即建模时将可能需要建立的不同模型通过划分区域在一个模型中体现,在后期计算时通过抑制部分模型达到对不同模型进行仿真的目的。

在进行仿真分析时,需通过查找文献和辅材手册等资料,对元器件级仿真中所涉及的材料属性进行搜集和整理。仿真材料通常包括元器件基材、PCB基材以及辅料,其中辅料又以焊锡及加固用的胶等材料为主。对焊点进行温度循环应力仿真分析,需考虑CTE热失配等因素,因而至少需要获得密度、热膨胀系数、弹性模量和泊松比等4种材料属性。

基于工程应用的考虑,可将元器件本体简化为整体,对其赋予不同材料以模拟常用的塑封或陶瓷基元器件。带引脚的元器件,其引脚材料一般可认为是可伐合金。PCB简化后通常用FR4材料进行替代,忽略掉PCB内部铜的布置,以及冷板铺设等细节。

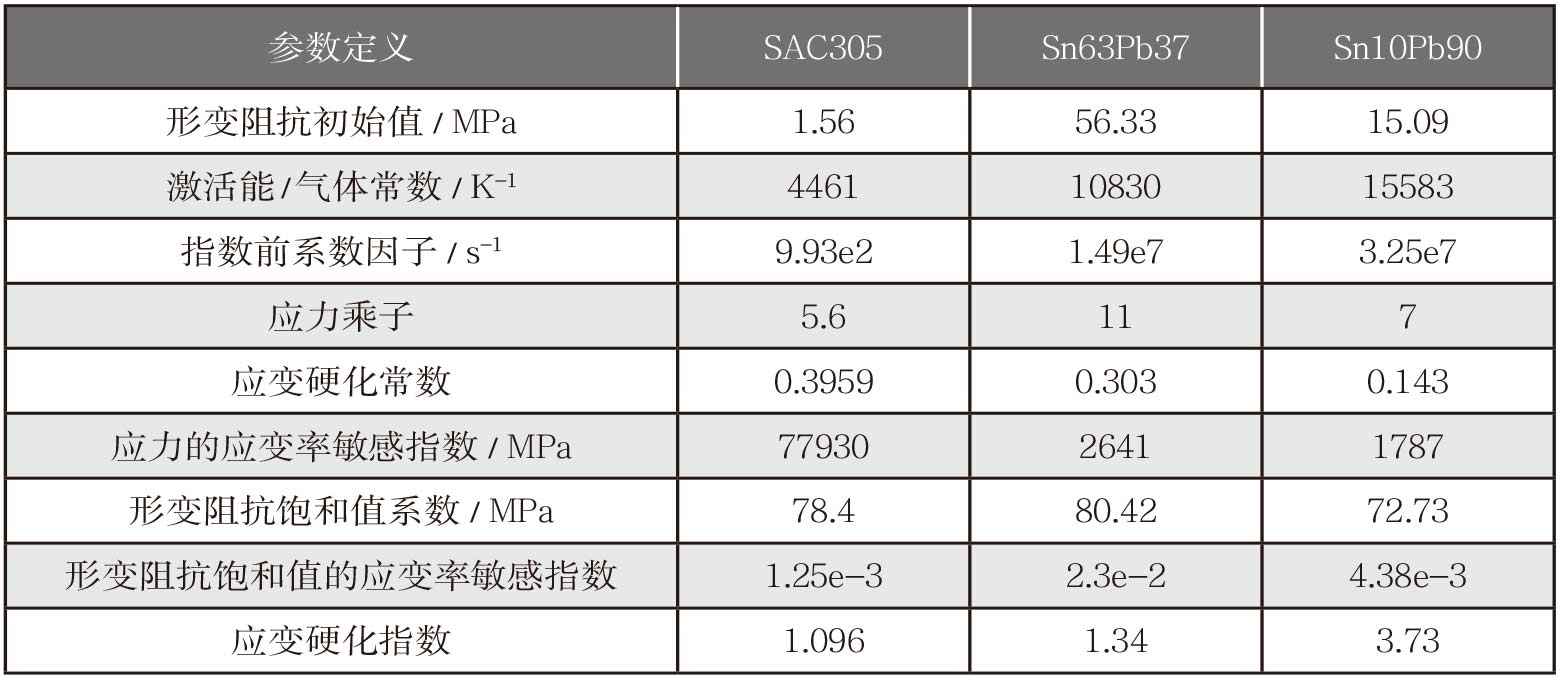

市场上应用量最多的焊球材料为无铅球SAC305、低铅球Sn63Pb37和高铅球Sn10Pb90,根据含铅量不同表现出不同的焊接性能。由于焊锡材料熔点较低,故其具有明显蠕变性能,受温度的影响不可忽略,仿真过程中可通过应用黏塑性Anand本构模型考虑该影响。表1为Anand材料参数,但不同文献中提供的参数不完全相同,这是由试验误差和拟合方法差异引起的。

表1 焊点Anand材料参数

当元器件较大或容易发生焊点失效时,工程上一般通过涂胶来延缓焊点的破坏时间,提高元器件的使用寿命。由于辅材的可选性有限,通常针对备选胶型号查看手册以及咨询厂家获得材料属性。从搜集过程的经验可知,胶的材料属性通常缺少弹性模量和泊松比。因厂家通常无对该属性的测试需求,故该缺失项为涂胶仿真过程的弱点。

随着元器件封装技术的发展,焊点数量越来越多,因此焊点和元器件之间的尺寸差异越来越大。焊点直径通常在0.4~0.8mm之间,而PCB尺寸通常在100mm的数量级。焊点和元器件之间相差两个数量级,而其和PCB之间可能相差3个数量级。对仿真模型直接分网,大尺寸网格无法准确描述焊点上的载荷作用,小尺寸网格会导致PCB和元器件上单元数量极大,从而消耗大量计算资源,降低仿真效率。故必然需要引入模型处理技术,即子模型技术,同时兼顾焊点和元器件的宏观和微观尺寸的网格。

针对元器件级的分网技术,在分网之前需要将大尺寸的元器件和PCB进行区域划分,从而使焊点附近的子模型向外进行辐射分布。然后,将切割出来的各子模型通过设置网格尺寸限制分网大小,从而匹配宏观和微观之间的网格。元器件和PCB在分网上需要使用相对较大网格,而焊点上需要建立较小的网格。通过分网时在大小网格之间建立过渡区域,可以在兼顾不同大小网格需求的同时,减少畸变网格对计算结果的影响。实际应用中建议将相邻区域模型的网格尺寸比例控制在3以下,这样可减小畸变网格的生成。最后,分网时从焊点模型往外逐步分网,焊点网格以焊盘分割成6~8个网格为佳。

仿真分析的具体内容决定了仿真使用的分析模块,从而决定了分析过程中的载荷施加方式。在进行元器件级温度应力仿真时,PCBA中各组分材料受温度影响产生变形,机械载荷在焊点上产生应力,该仿真过程在静力学仿真模块中可以实现。在不考虑温度分布差异的情况下,对整个模型施加随载荷同步变化的温度,在不同材料CTE的影响下,通过仿真计算可获得不同温度下元器件焊点上的应力值。

在航空发动机的工作环境下,控制器中的元器件常因温度冲击和振动产生故障。而在排故的仿真分析过程中,发现通常振动下焊点应力与温度循环过程中低温下的应力相比较小,故本文以低温下焊点最大应力为分析对象。基于航空发动机实际工作温度范围,低温温度取-55℃。

工程应用中实施工艺措施的目的主要是为了提高元器件的使用寿命。以焊锡凝固定型为时间界限,该工步之前可以考虑在装联工艺上实施控制措施,之后只能使用涂胶加固等方法。装联工艺的控制措施,应用在元器件上是使用不同封装材料,以及元器件在PCB上的布局;应用到焊锡上则可选用不同尺寸或不同含铅量的焊球,以及通过钢网设计控制印刷后留存的锡膏量。焊锡中残余的气泡大小及位置通常未知,只能通过优化工艺尽量对其进行约束。

为考察装联工艺中控制措施对焊点受力的影响,以一款国产117引线陶封BGA元器件(JS88E1111)为研究对象,进行不同装联控制因素下的元器件级仿真分析和对比。首先根据手册中的公称尺寸简化建模,同时宏观考虑元器件在PCB中的安装位置,建立了图1中具有不同尺寸子模型的PCBA模型。该模型可通过抑制掉部分PCB子模型,来计算对比分析元器件布置位置对焊点温度应力的影响。类似地,在建模阶段建立包含不同尺寸的焊点模型,即可在仿真过程中通过抑制掉焊点的部分子模型,计算对比分析焊球尺寸对焊点温度应力的影响。

由于元器件种类繁多,且PCB的形状需根据实际情况进行设计确定,元器件安装位置随机,故现有文献中很少有考虑元器件位置对焊点应力的影响分析。使用图1所示元器件装联模型,通过抑制掉部分PCBA子模型,可以使元器件位于相同尺寸PCB的不同位置。该模型也可用于考察元器件安装在不同尺寸的PCB上时焊点的受力情况。控制器中的PCB有多种安装方式,其中插板式安装方式是通过两侧锁紧条固定在机箱上,故本仿真分析过程中将PCB相对的两侧作为固定支撑边,另两边为自由状态。

图1 JS88E1111元器件模型 |

从图2的结果可知,当元器件长边平行于固定支撑边,元器件位于PCB中心时,随PCB尺寸的增加,低温下元器件焊点最大应力基本不变;而当元器件位置靠近PCB的角点,则PCB越大,焊点上最大应力越大。若PCB尺寸不变,当元器件位置在PCB角点处时,元器件安装时长边平行于固定支撑边,其焊点最大应力小于元器件短边平行于固定支撑边的情况。

图2 不同元器件布局下的焊点最大应力情况 |

通过抑制子模型的方法,可以使元器件位于相同尺寸PCB中的不同位置。将平行于元器件长边的PCB边作为固定支撑边。焊点最大应力分布如图3所示,元器件在PCB角点时,焊点应力最大;元器件在PCB固定支撑边附近时,中间位置元器件的焊点应力最小;元器件距离固定支撑边一定距离之后,焊点应力相差不大。

图3 不同位置的元器件上焊点最大应力分布 |

综上所述,在插板式安装方式中确定元器件位置时,推荐将该型BGA元器件长边平行于固定支撑边安装,并且尽量安装至PCB上距离固定支撑边1/5宽度的中间位置。通过对元器件不同安装位置下焊点应力仿真对比,可以为元器件在PCB上的位置设计提供参考。

从该元器件的手册中可知,焊球推荐直径在0.71~0.81mm之间。通过在建模阶段统筹考虑焊球尺寸变化,在一个模型中建立不同大小的焊球,仿真时通过抑制掉外侧的部分模型来模拟不同大小的焊球,开展低温下的焊点受力分析。

图4中仿真结果显示,在焊球的推荐尺寸范围内,该元器件使用的焊球越大,所有焊点上的最大应力越小。

图4 不同焊球尺寸对焊点最大应力的影响 |

由于焊球尺寸的制造误差不可避免,带来的焊球上的最大应力不可预测。仿真过程中通常假设所有焊球大小保持一致,故真实应用时的焊点应力与仿真结果之间必然存在误差。仿真结果显示,在该元器件上选择焊球进行装联时,选用尺寸较大的焊球可以降低装联状态下焊点的最大应力。

工程中使用量较大的焊球有无铅SAC305、低铅Sn63Pb37、高铅Sn10Pb90等,其含铅量分别为0、37%和90%。该BGA元器件从其手册可知为陶封元器件,但理论上通过制造工艺改进也可实现塑封的封装方式。将封装形式或焊球含铅量作为变量,进行这些变量对焊点温度应力影响的仿真对比分析。

从图5中可见,元器件封装为陶封或塑封时,使用高铅球后的焊点低温下的最大应力均小于无铅球和低铅球,使用低铅球带来的焊点低温下的应力最大,效果最差。选择高铅球或无铅球时,CTE适配性较好的封装材料为塑封,焊点应力较小。

图5 不同焊球和元器件材料对焊点应力的影响 |

元器件封装材料和焊球材料,通过其CTE影响焊球在温度变化中的受力,是工程应用中的重要考虑因素。

焊球中空洞的产生是随机且很难避免的,而参考文献[5]和[6]中对空洞在元器件装联中的影响效果有不同结论。本文通过在相同尺寸的焊球中建立不同大小(半径为0.14mm、0.175mm和0.22mm)和位置的球状空腔,模拟焊接过程中由气体产生的空洞,并通过仿真对比上述差异在焊点最大应力上的影响。

图6中展示了3种不同空洞位置,1为空洞在焊球中间,2为空洞在焊球中间偏上,3为空洞在焊球上侧靠边。从仿真结果可知,空洞位置在焊球中间轴线附近,焊点最大应力几乎不变;而空洞在焊球边缘则焊点应力较大,焊点更易发生破坏;另外,当空洞直径较小时,空洞大小对焊点最大应力几乎没有影响,该结果与参考文献[6]结论相符。故当焊接工艺能将空洞直径抑制在一定尺寸以内后,不需要过于关注空洞的产生,其对温度变化下焊点应力的影响较小。

图6 不同空洞位置和大小对焊点应力的影响 |

焊点受力分析研究最终应服务于国产元器件的工程使用,实施最优工艺措施方案需要考虑多维变量综合影响,分析难度极大。工程实践中通过仿真方法进行不同装联工艺措施对元器件焊点温度应力的影响分析,可快速得出部分实用的元器件装联应用建议,节省电子设备的研制和可靠性提升的时间、资金成本。通过仿真进行元器件装联工艺设计是国产航空电子设备寿命提升工作的必然趋势和研究方向。

(陈俊杰,中国航发控制系统研究所,工程师,主要从事航空发动机振动、元器件可靠性研究)

参考文献

[1] 林佳,郑仰存,张亚平,等.浅谈CTE及其对FC-BGA焊点可靠性的影响[J].印制电路信息, 2013(11):3.

[2] 贾柔柔.倒装焊器件封装关键结构的疲劳寿命预测及可靠性评价[M].北京:北京工业大学,2020.

[3] 陈轶龙.BGA封装焊点可靠性及疲劳寿命分析[D].西安:西安电子科技大学,2016.

[4] 何敏,邓梦,庄成波.焊点形态对表贴引脚器件振动应力的影响[J].电子元件与材料,2021,40(8):800-807.

[5] 杨伟,邴继兵,高燕青,等.面向航天电子产品LGA器件的可靠性工艺[J].电子工艺技术,2022, 43(6):334-337.

[6] 常俊玲.功率器件无铅焊料焊接层可靠性研究[D].北京:中国科学院研究生院,2005.

[7] 杨建生.焊盘尺寸对FC-PBGA焊点可靠性的影响[J].电子与封装,2009,9(8):4.

[8] AN T,FANG C,QIN F, et al. Failure study of Sn37Pb PBGA solder joints using temperature cycling, random vibration and combined temperature cycling and random vibration tests[J]. Microelectronics reliability,2018, 91(12):213-226.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有