李湉 张晟玮 刘波 周兆钢/唐鋆磊 2018年06月18日

为满足航空发动机锻件整体机匣的高效高精度制造要求,研发出了具有自主知识产权的航空发动机薄壁零件高效高精度制造空气阻尼工艺装备,设计并研制了机匣加工的减振系统,实现加工效率和刀具寿命的大幅度提升、加工变形的大幅度降低。

航空发动机的薄壁机匣零件承载发动机零组件重量(质量)、承受轴向和径向力的作用,构成气流通道,包容气流、发动机转子,防止转子叶片断裂飞出,起到连接、支撑、包容等作用。随着航空发动机技术的发展,对薄壁零件的功能性、材料性要求越来越高:结构越来越复杂,加工精度要求越来越高,材料性能挑战越来越大,制造技术要求越来越高。

现役大型商用涡扇发动机热端薄壁机匣零件均为高温镍基合金材料,由整体锻件加工而成,主要特点包括以下几个方面:零件的整体尺寸较大,结构复杂,并且工件的壁厚较薄,在加工过程中极易产生加工变形;零件外轮廓尺寸较大,但截面积较小,零件刚性的降低,容易发生切削振动,严重影响零件的加工质量和效率;零件装配在发动机热端,工作环境复杂,不仅对加工尺寸精度有较高的要求,对表面完整性也有很高的要求。

对于薄壁机匣零件加工中出现的振动剧烈问题,国内传统的解决方案是使用能够提供径向支撑的刚性约束辅助工装,但能完全与零件表面贴合的支撑工装制造十分困难,通常采用增加径向支撑点数量的方式为薄壁零件提供径向支撑力以增加零件加工时的刚度。

中国航发成发承接了罗罗公司的遄达 XWB发动机核心零件——燃烧室外机匣(如图1所示)的制备加工。该零件为整体机匣,材料为镍基高温合金,高600mm,直径将近1000mm,最薄壁厚2mm,零件型面复杂,其安装座有近70个复杂的花边结构,整个零件由400kg的毛料加工成90kg的成品件,材料去除率将近80%。这是中国航发成发首次承制如此大型复杂的整体机匣零件。

图1 遄达 XWB燃烧室外机匣示意图 |

由于零件结构复杂、薄壁、材料难加工、尺寸精度和位置精度要求都很高,加上该机匣的所有安装座都必须用数控五轴联动铣加工,再加上零件壁薄、刚性差等因素,在铣加工中伴有剧烈的振动,只能用很低的切削参数进行加工,加工时间将超过280h。加工过程中还会产生较大的加工应力等原因,使得零件的机加变形超过0.6mm,不得不通过反复修基准来保证其加工精度,单台设备加工调试周期超过3个月。 而罗罗公司铣加工时间仅为90h,并且加工变形较小,在加工过程中无须修基准。

针对“新产品”“新材料”的“新问题”,中国航发成发的创新团队通过深入研究,决定应用先进制造技术结合阻尼新材料技术、气体阻尼机理、静力学和动力学机理进行系统化设计:用阻尼凝胶减振材料自适应于零件表面,吸收振动;用空气阻尼均衡支撑零件,分散切削力,吸收加工振动;用机械结构实现加工振动的传递、扩散和衰减。新开发出的工装设备结构,如图2所示。

图2 设备结构示意图 |

应用力学理论,结合先进制造技术与大量现场试验,在理论上研究振动机理,并应用在线振动检测仪器采集加工过程中刀具机床系统和零件系统的振动特征信号,对采集的信号进行分析。对比刚性支撑夹具的高阶谱等信号特征分析得出,在250~650Hz之间,零件夹具系统弱于刀具系统(如图3所示),无法保证加工系统的稳定性。并且,由于增加的支撑面不能全部均匀地覆盖在零件内表面,开始加工时薄壁将在未接触位置弯曲变形并产生回弹,进而破环零件的动态稳定性。

图 3 零件系统与刀具系统振动示意图 |

刚性约束技术研究结果表明,单独依靠刚性约束减振的效果无法达到要求,还必须创造性地突破气体阻尼技术和高性能阻尼减振凝胶材料技术,这两项创新技术成为最终解决加工振颤的核心技术。

利用分子微观振动与转动将宏观机械能转变为内能的基本理论,创新团队开创性地提出了利用凝胶材料的多尺度微观结构的特性构建新型阻尼减振材料的理论,设计了阻尼凝胶体系,通过凝胶体系中大分子链与小分子组分对不同频率振动机械能的耗散作用,从而能在宽频率与宽温域范围内将绝大部分振动机械能转化为内能。由于凝胶材料的大分子互穿形成骨架结构,小分子无序排列,分子所受束缚适中,其能量转化效率极高。随后,进一步开发出了现场喷涂成形和3D打印工艺,针对异形件可快速制备阻尼层或阻尼组件,实现了现场应用。

图4 阻尼材料试验示意图 |

创新团队设计了10mm厚的高性能阻尼减振凝胶材料模块,用于夹具系统的阻尼结构耦合,以获得最优协同减振效果。高性能阻尼减振凝胶材料能够在现场对零件型面进行常温成形喷涂,适应任何型面,方便快捷,更能符合工厂对经济性的要求。该新型阻尼材料具有一定的柔性,可以紧密地与零件型面进行完整的贴合;具有热塑性,可以重复成形和循环使用。

创新团队设计并开发出不同的气体阻尼器,优化构型与受力传导方式,研究不同气体的阻尼性能,突破了气体阻尼技术及气体阻尼器模块化技术,开发出气体阻尼器的变径支撑组件。经研究发现,气体阻尼和气体阻尼系数基本呈线性增长,因此可以通过控制气体阻尼器压力获得不同特性零件的最优阻尼参数。

创新团队通过理论创新提出了阻尼耦合综合技术,将刚性约束优化、气体阻尼技术、高性能阻尼减振凝胶材料技术进行系统集成,通过模态分析与优化试验获得了复合阻尼结构。以刚性约束为基础,高性能阻尼减振凝胶材料能够满足不同类型复杂型面的需求,通过气体阻尼器将高性能阻尼减振凝胶材料支撑在零件型面上,可以自适应各型机匣零件或其他类似零件的加工需要。新开发的在线检测技术,如图5所示,建立了基于检测数据分析的加工参数控制与调整方法,可以获得最优的减振和加工参数,对多种类型多种工艺的航空发动机零部件加工获得了高效、高质量与高精度的效果。

图5 振动监测系统示意图 |

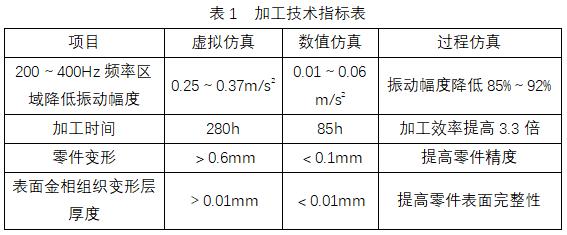

通过本项目技术的应用如图6所示,加工时的动态稳定性得到极大增强,加工中的振动被极大地减弱。加工技术指标对比见表1。另外,通过与罗罗公司的加工效果对比,该项技术成果已处于世界先进水平。

图6 现场实施示意图 |

航空发动机薄壁零件高效高精度制造空气阻尼工艺装备技术针对航空发动机薄壁零件,因切削加工振动大,导致加工效率低、零件精度差、表面完整性差、刀具消耗大等难题,中国航发成发的创新团队开发出了航空发动机薄壁零件制造的专用工艺与阻尼系统,突破了航空发动机薄壁零件高效高精度加工的瓶颈,使加工效率和质量达到了世界先进水平。

(李湉,中国航发成发,高级工程师,主要从事航空发动机技术管理、先进装备、先进制造技术、先进焊接技术、3D打印增材制造等领域的研究工作)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有