刘静 杨朝阳 张立 孙黎 吴雨桥 周佳 茄菊红 吴晓伟 2018年06月18日

金属表面渗锡强化技术是将金属元素通过“镀覆+热扩散”的方法渗入到金属基体中,以有效地提高金属表面硬度和耐磨性,且易光亮加工,具有良好的减摩效果和防卡滞性能。

中国航发西控在研制一款新型高压柱塞泵时,参照相关设计资料,须对多项零件进行表面镀锡(Delsun)处理,要求厚度≥10μm,硬度≥600HV。经调研发现,国内对此项技术没有开展过研究,且文献资料中对此项技术的报道也是少之又少。因此,开展金属表面渗锡强化技术研究,揭示耐磨渗层形成机理,探讨该技术在工程方面的合理应用,成为技术发展和储备的迫切任务。

锡镀层虽然很早就被用作减摩材料,但实践证明其耐磨性能差,而通过热冶金的方法可以获得不同的多相合金,能较好地改善其耐磨性能,使得多相的锡基合金在减摩轴承获得了一定的工程应用。但由于热法冶金可以获得的多相合金的组成有限,加上多相锡基合金制备上的困难,至今所使用的减摩锡基合金的种类及其性能还远不尽人意。而镀锡(电镀或热浸镀)之后,热扩散过程中利用升温达到锡熔点,锡层处于熔融状态,能量起伏较大,空位浓度增加,铜、铁等基体材料经短时熔解后即开始向锡层扩散,在扩散温度下生成多相化合物,可获得耐磨、减摩改性表面强化层。硬质相增加了表面硬度,增强了表面承载能力,抑制了摩擦表面之间的黏着及烧伤而引起的“金属转移”。多相之间以牢固的冶金结合,有利于承受高的疲劳应力,缓解疲劳磨损。

中国航发西控的创新团队在对铜合金、钢材开展渗锡扩散强化处理研究时,获得多相耐磨表面组织结构。这是因为,从基材主元素与锡(Sn)元素的相图(如图1所示)分析,铜(Cu)、铁(Fe)与锡(Sn)能形成多种硬质化合物相,且Sn自身的化学活性大,对于扩散过程十分有利。

图1 Cu-Sn二元平衡相图 |

在搞清楚金属表面渗锡强化的原理之后,创新团队开展了金属表面渗锡强化的过程研究。

第一步,设定工艺流程,如图2所示。

图2 夹紧装置结构 |

第二步,活化处理。考虑钢铁试样镀锡后,在保护下加热扩散退火时锡层处于过热熔融状态,为保证其能均匀附着在基体上不致流淌聚集,良好的活化处理十分重要,故借鉴了锡钢板生产的活化处理方式。

第三步,镀锡。镀锡工艺可分为热镀和电镀两种工艺方法。考虑热浸镀获得的镀层较厚,热浸中的反应使得界面不像电镀那般清晰,因此,在研究中直接选用成熟的碱性电镀工艺。

第四步,扩散处理。试样采用炭粉或氮气保护,避免加热保温时锡被氧化。试验用井式电阻炉进行扩散退火处理。加热温度控制低于基材回火温度,以避免过高温度损伤基体材料本身的组织性能。扩散处理后试样冷却方式可采用随炉冷却或自炉中取出后在保护气氛中缓冷。

第五步,合金钢表面镀锡扩散。即通过工艺参数调整和改性层性能测试与分析,不断完善和优化工艺技术方法,同时通过单因素对比揭示各参量影响规律。

第六步,铜合金表面镀锡扩散。通过工艺参数调整和改性层性能测试与分析,不断完善和优化工艺技术方法,同时通过单因素对比揭示各参量影响规律。

借助金相显微镜对经过化学浸蚀的试样剖面进行光学显微(OM)分析;利用X射线衍射仪来分析渗镀层物相组成;渗层表面形貌及形态结构采用扫描电镜进行观察;用辉光放电光谱分析仪分析渗镀层中的元素沿层深分布。

用显微硬度计对表面多点平行测定,求出平均值;对于剖面则采用逐次沿深度向内测试的方法,测试硬度沿层深的变化规律。

有选择地采用静态压入及小能量疲劳试验方法进行评价。

干摩擦磨损研究在球-盘(或栓)摩擦磨损试验机上进行;采用扫描电子显微镜(SEM)方法观察磨损形态特征,并结合试验机自带的摩擦因数的测定结果等综合评价改性层的耐磨性能,分析磨损机制情况,以评价所试验的材料表面的耐磨损性能。

在改性强化处理后,对于试样的静态拉伸性能影响可通过拉伸试验机,依照GB13239—2006测试基材及改性处理试样的屈服强度、抗拉强度、弹性模量、延伸率和断面收缩率参量的对比进行评价;常规疲劳试验在旋转弯曲疲劳试验机上进行;疲劳断口的形貌特征采用扫描电镜观察分析评价表面处理对材料常规疲劳性能的影响。

本项目已取得阶段性的成果,已成功研究出铜及铜合金表面渗锡强化的工艺方法,已应用推广到6型产品中,并摸索出常见合金钢的渗锡强化工艺参数。

2011— 2013年,通过120多组工艺试验,研究出铜及铜合金表面渗锡强化的工艺方法,并与样件进行性能对比:

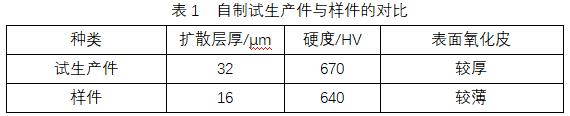

● 扩散层的厚度和硬度均明显比样件的高,见表1。

● 对膜层进行组织结构与成分分布的分析。扩散过渡层中间夹有富锡层,锡含量49%,扩散层金相组织中的富锡相整体呈均匀分布,与样件的组织基本相当,锡含量有轻微差异(样件的锡含量为40%),不同放大倍数下的试验件渗层形貌如图3所示,可以看出渗层比较均匀。

图3 渗层样件形貌图 |

● 由表及里的硬度分布结构赋予改性层优异的耐磨耐久性,如图4所示。a层为微米级的极薄层,起着耐烧伤作用,另外,在摩擦过程中,它也有好的顺应性和对异物的嵌藏性;b层直接处在具有耐烧伤性层下面,作为连接塑性外层与硬化层之间的平缓过渡是非常理想的; c层硬度更高,在高负载下也不塑性变形,构成硬化层,工件可因此使得耐疲劳性、抗咬合性及承载能力得到提高; d层在硬化层下面,由锡渗入基体扩散形成对母材的塑性变形,有充分的延展性,对防止镀层崩落十分有益。

图4 镀锡热扩散改性层硬度及锡含量分布曲线 |

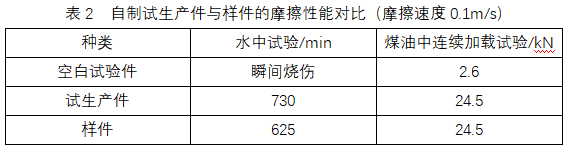

● 摩擦磨损行为表征。用试件在耐磨损试验机上试验,结果见表2。

本项目已取得显著的、阶段性的成果。

研究出的铜及铜合金表面渗锡强化的工艺方法,将铜合金的表面硬度提高到≥650HV,扩散膜层厚度≥10μm,该膜层有较高的硬度、耐磨损性能和韧性,且对基体零件的力学性能影响较小,而且延续铜及铜合金的很多良好性能(导热性、减摩、防卡滞、易光亮加工等),大大扩展了铜及铜合金的应用领域。该工艺方法生成的膜层是锡与基体铜结合生成另一种相组织,不像电镀、喷涂等工艺方法存在膜层与基体的结合力问题,所以在很多领域能够代替电镀层的应用。该工艺已推广应用于中国航发西控的6型产品零件的批量加工,工艺稳定。铜及铜合金表面渗锡强化技术已申请国家发明专利,专利名称:《一种用于强化铜及铜合金表面硬度和耐磨性的工艺方法》,专利号:ZL 2011 1 0366936.2。

研究出的常用摩擦副钢件38CrMoAl及2Cr3WMoV的渗锡强化工艺参数,能够将钢件表面硬度提高到≥700HV,扩散膜层厚度≥30μm,由于渗锡强化层表面的富锡层,渗锡强化层不但有良好的耐磨性能,而且有减摩作用,渗锡强化层比常用的渗氮层的性能更优。

金属表面渗锡强化技术首次将金属元素通过“镀覆+热扩散”的方法渗入到金属制件基体中,可以使金属表面达到高硬度、高耐磨的性能,具有良好的减摩效果和防卡滞性能,而且易光亮加工。该技术的突破对多型有延寿和适应新环境要求的产品有非常重要的意义,使用和推广具有很高的应用价值和社会效益

(刘静,中国航发西控,高级工程师,从事材料表面处理研究工作)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有