于洪飞 2018年04月18日

燃气轮机对能源系统的高效、清洁和安全利用具有重要意义。为提高燃气轮机效率,日本正在对1700℃级燃气轮机的关键技术开展研究,这些关键技术可为我国燃气轮机的研发攻关提供借鉴。

日本从20世纪60年代开始发展燃气轮机,用了20多年的时间从引进、消化和吸收美国的技术到独立开发,进入掌握先进燃气轮机技术的国家行列。面对未来的挑战,2002年日本政府通过《能源政策基本法案》,2003年日本内阁又通过《基本能源计划》。与此对应,日本产业省推行更高效率的燃气轮机开发,2003年提出了1700℃级燃气轮机国家工程(简称日本国家工程),目标是使联合循环热效率达到62%~65%,涡轮进口温度1700℃。日本国家工程开展的同期,涡轮进口温度1600℃级燃气轮机型号研发也在同步进行,并在继承原有燃气轮机技术的基础上大量移植了1700℃级燃气轮机开发中的新技术。日本国家工程的内容之一是先期关键技术开发并分四个阶段进行实施:第一阶段(2004—2007年),完成关键技术的基础与应用研究;第二阶段(2008—2011年),实现关键技术研究成果在1600℃级燃气轮机上的应用;第三阶段(2012—2015年),实现以1700℃级燃气轮机为目标的技术成熟度提升;第四阶段(2016—2020年),完成新技术在1700℃级燃气轮机上的应用。截至目前,1700℃级燃气轮机技术开发仍在进行,而1600℃级燃气轮机已投入商业运行。

日本的1700℃级燃气轮机国家工程先期关键技术开发包含六项,分别为:具有废气再循环(Exhaust Gas Recirculation,EGR)系统的低污染燃烧室、先进涡轮冷却技术、超级耐热材料、热障涂层、高效高负荷涡轮技术、高压高效压气机技术。

低污染燃烧室的开发是日本国家工程中的重点。随着燃烧温度的升高,NOx的排放呈指数增长。研究表明,采用传统的贫油预混燃烧方式,1700℃级燃气轮机NOx的排放是1500℃级燃气轮机的两倍。基于上述原因,日本国家工程开展了具有废气再循环系统的低污染燃烧室的研究开发工作。废气再循环燃烧室的应用始于内燃机,在燃气轮机上的应用研究是近几年才开展起来的。基本操作是将燃气轮机排放的废气与空气混合,作为混合气经压气机加压后进入燃烧室参与燃烧。减少NOx排放的原理是在燃料燃烧放热总量不变的情况下,降低最高燃烧温度,与此同时,废气对空气起到稀释作用,降低了氧的浓度,从而使NOx的生成受到抑制。废气再循环的优点是减少NOx的排放,但有可能会发生由于氧浓度降低而导致的燃烧不稳定的情况。

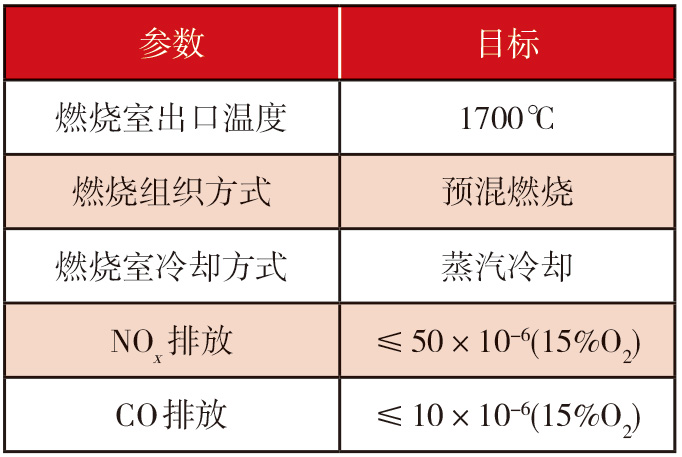

废气再循环系统的低污染燃烧室的发展目标如表1所示。该燃烧室采用贫油预混燃烧和蒸汽冷却的方式后,NOx排放不超过50×10-6,CO排放不超过10×10-6。

表1 废气再循环燃烧室的发展目标

日本国家工程已开展的内容包括:燃烧室EGR系统的有效性初步验证;试验器建设及三维数值模拟技术改进;燃烧室双火焰燃烧和单火焰燃烧的两种方案并行详细设计。

燃烧室EGR系统有效性初步验证的目的是证明概念可行。采用Chemkin软件,GRI Mech 3.0(53个化学组分和325个基元反应)化学动力学机理模型,分析了NOx排放浓度与燃烧室进口EGR浓度的变化特性关系。证实在燃烧室出口温度1700℃的条件下,混合气中废气占26.6%时NOx的排放较纯空气时减少了40%,EGR方案可明显降低燃烧速率,提高燃烧均匀性,最高火焰燃烧温度降低300℃。

燃烧室EGR系统试验器的示意图如图1所示。上游燃烧室的废气与预热空气混合,经过冷凝器冷却形成混合气进入试验燃烧室,通过调节上游燃烧室废气和预热空气的比例来控制混合气中废气的比例。燃烧室初步设计采用数值模拟技术,改进了数值分析方法。燃烧室的三维数值模拟采用大涡模拟方法(LES)替代了传统的雷诺平均方法(RANS)。通过与试验结果的比较,证实LES优于传统的RANS,使该方法得以固化。

图1 燃烧室EGR系统试验器示意图 |

在燃烧室详细设计阶段,对双火焰燃烧和单火焰燃烧两种燃烧组织方式的燃烧室概念并行开展研究,如图2所示。单火焰方案是在双火焰方案燃烧室结构的基础上,将外环旋流器和内环旋流器的预混流路打通,消除了外环火焰。

图2 燃烧室概念图 |

试验研究表明,双火焰方案燃烧稳定,但是外层火焰紧贴火焰筒壁面,导致火焰筒壁面温度过高,冷却困难,不能满足火焰筒的高温强度要求。图3为燃烧室出口CO浓度的变化趋势,随着压力的增大,CO浓度逐渐降低,双火焰方案的CO浓度与目前在役燃烧室的几乎一致,单火焰方案的CO排放浓度较双火焰和目前在役燃烧室的要高,根据趋势判断,在燃烧室实际运行状态下,单火焰方案的CO排放可以达到目标。如图4所示,在实际运行状态压力下,采用了废气再循环技术NOx的排放能够达到目标。

图3 CO排放数据 图4 NOx排放数据 |

涡轮冷却技术是现代燃气轮机最关键的核心技术之一,其难点:一是涡轮叶片的热负荷在不断提高,而冷气量却极为有限;二是叶片表面冷却空气分配不合理导致热斑形成,影响涡轮工作的可靠性和使用寿命。

日本国家工程建设了涡轮冷却试验器,如图5所示。该试验器用主流道空气和二次气流中的氮气分别模拟真实情况下高温燃气和冷却气。冷却孔附近的氧气浓度随氮气的混合而改变,测量氧气浓度即可对冷却结构的效果进行评价,基于上述原理采用压力敏感漆技术定量评价冷却效果。

图5 涡轮冷却试验器示意图 |

日本国家工程开展了叶片的叶顶开槽、叶片端壁和叶片前缘冷却效果的试验研究。在叶顶开槽处,对冷却孔的位置分布进行了优化,优化后的冷却效果有显著提高。在叶片端壁处,叶片之间沿轴向设计了4排马蹄形冷却孔,对该处不同冷却孔位置和数量状态下的冷却效果进行了试验研究。上述对叶片端壁冷却研究还要考虑到对叶片根部的冷却,要求减少在该位置开孔以降低对叶片本身强度的影响。试验表明,叶片端壁含冷却孔时的冷却效果较不含冷却孔时的冷却效果提高了40%。

航空发动机已广泛使用单晶涡轮叶片,但由于地面重型燃气轮机的涡轮叶片尺寸比航空发动机的大很多,增加了单晶叶片的制造难度,因此地面燃气轮机的涡轮叶片普遍采用铸造和定向凝固镍基合金。在1700℃级燃气轮机国家工程中,三菱重工研究创新中心与日本国家材料研究所开展了单晶叶片材料MGA1700项目研究(简称项目),项目内容主要包含MGA1700的材料设计和铸造技术研究。

此前日本研制了三种涡轮叶片高温合金,分别为MGA1400、MGA1400DS、MGA2400,其中MGA1400和MGA2400为传统高温合金,MGA1400DS为定向凝固高温合金。新一代高温合金MGA1700为单晶合金。由于单晶合金的γ'相体积分数大且无晶界,相较于传统合金和其他已成熟的高温合金,MGA1700具有优异的蠕变性能和热疲劳性能,如图6所示。MGA1700合金的成分中不含其他单晶合金所含有的稀有贵金属铼,降低了材料成本。该项目还对MGA1700合金进行了较多的性能试验,扩大的材料性能数据库,为部件的强度研究提供了基础。

图6 MGA1700合金的微观组织和高温强度性能 |

大尺寸单晶涡轮铸造技术为该项目中重要的一部分,开发了杂晶形成、晶体生长、黑斑形成、再结晶过程的数值仿真程序,指导了铸造过程中模具构型设计,开展了不同凝固速度和温度梯度对铸造性能影响的研究。新的铸造工艺使大尺寸的单晶涡轮叶片均匀无缺陷,满足多种高温强度要求,如蠕变、热疲劳和高温抗氧化性。前期试制了重型燃气轮机涡轮叶片,如图7所示,无明显的晶体缺陷和铸造缺陷。截至目前,MGA1700材料研究仍在进行中,后续需要开展大量的优化材料铸造工艺工作和性能试验。

图7大尺寸单晶涡轮叶片铸造试制件 |

热障涂层需具备高热稳定性和低导热性。日本国家工程中设计涂层材料成分采用了基于电子结构尺度的材料计算方法。经试验验证,制备的涂层材料能抑制高温环境下单斜相的形成,保证高温稳定性。实施过程中,热障涂层制备的一个矛盾是涂层内部的微孔问题,即微孔的存在,可有效降低热导率,但过多的微孔会导致涂层在高温和高流率燃气的作用下磨损和开裂。因此,热障涂层研究的核心问题之一就是优化热喷涂的工艺。

日本国家工程中设计了两台热障涂层的试验器:第一台是激光热循环试验器,对涂层的抗热疲劳性能进行了评估,同时测量了涂层加热区的温度,对涂层的导热性进行了考察;第二台是设计了高温腐蚀试验器,考察了涡轮叶片高温高热流率环境下腐蚀颗粒冲击涂层表面的效果。经过大量的试验,材料成分设计和热喷涂工艺得到优化,涂层满足可靠性和隔热效果标准的要求。为便于在复杂的涡轮叶片表面喷涂,开发了精密的类似于机器人手臂的喷涂系统。

高效高负荷涡轮技术

燃烧室出口温度的不断提高,涡轮的气动载荷系数也在变大,二次流损失同时也在变大。研究表明,1700℃级燃气轮机涡轮的气动载荷系数是1500℃级燃气轮机的1.3倍。因此,该项关键技术的目标是在载荷不断提高的情况下提高涡轮叶片的效率,主要开展非对称端壁结构设计、燃烧室转接段与一级导叶位置优化研究。

为减少二次流损失,日本国家工程中设计了新的非对称端壁造型的涡轮叶片试验件,如图8所示。设计过程中利用CFD对端壁附近的流线进行有效优化,跟未采用非对称端壁造型的叶片相比,叶高5%~20%处总压损失显著降低。日本国家工程中建设了高转速涡轮性能试验器,并对试验件进行了试验,证实了CFD结果。

图8 非对称端壁造型的涡轮叶片试验件 |

日本国家工程中优化了燃烧室转接段与一级导叶之间的流动,采用CFD和试验手段对优化后结构进行了验证,试验方法是测量进出口的总压和总温,转化成一级导叶的效率。通过改变导叶位置,提高了0.5%的级效率。

为适应1700℃级燃气轮机的发展,更高压比、更高性能的压气机技术需求迫切。日本国家工程设计了新的S形跨声速压气机叶片,即叶顶前掠而叶根及中部后掠的形式,如图9所示,并在三级高速压气机上部分负荷和起动条件下对压气机特性进行了研究。对全三维设计方法优化的亚声速叶片在四级高速试验压气机上进行了试验。

图9 S形跨声速压气机叶片 |

日本国家工程前期对跨声速叶片性能进行了研究和验证。相对于传统方法设计的压气机叶片,效率提高约1.5%。

日本国家工程近期对局部负荷和起动条件下的压气机特性进行了研究。在不同的工作条件下,采用可调进口导叶(IGV)技术改善燃气轮机变工况特性。低负荷运行过程中,可防止压气机发生喘振。部分负荷时,可提高联合循环的总体热效率。燃气轮机起动时,IGV关闭,减少空气流量,减少压气机的耗功从而有利于起动。

日本国家工程研究了在设计转速下气动稳定性,当进口流量减少47%时,未出现气动和结构的失稳。测量了IGV关闭时非定常压力,结果显示幅值始终低于限制值,表明该压气机拥有足够的稳定裕度。60%转速IGV关闭情况下,第一级叶片总压升突然降低,出现压气机气动失稳现象。利用CFD计算了第一级叶片的相对马赫数分布,叶片压力面出现流动分离,导致流阻变大,切向速度降低,出口总压减小。

压气机的中间级和后面级也需满足部分负荷和起动条件下的特性要求。部分负荷下,通过改变IGV角度进而调整压气机中间级和后面级的流量和气流温度,压气机压比较前期设计状态下增大。起动条件下, IGV有助于压气机的运行稳定。

亚声速叶片采用全三维设计方法,针对压气机叶片的展向叶片稠度和前缘掠造型进行了优化。为验证该设计方法的有效性,进行了CFD和试验验证。验证结果显示经过全三维设计的亚声速压气机在设计转速下压比和效率较前期的效率提高1%以上。由于叶片弯掠的作用,使叶片端壁的总压增大并抑制了附面层增长。

与1700℃级燃气轮机国家工程同步进行的是1600℃级燃气轮机M501J的型号研制。M501J的涡轮进口温度1600℃,联合循环热效率达61.5%。研制过程中,在继承了1500℃级燃气轮机技术的基础上,还大量采用了已经过验证的最新的1700℃级燃气轮机技术,如图10所示。

图10 1600℃级燃气轮机的设计概念 |

新的技术包含先进涡轮冷却技术、热障涂层、高压高负荷涡轮技术,这些技术主要应用于燃气轮机的涡轮部件。应用之前,已开展了在关键技术研究基础上的技术成熟度提升工作:其一,优化后的气膜冷却孔结构进行了换热试验,试验测量了气膜冷却效率和换热系数等,冷却结构效用得到确认;其二,对具有新的非对称端壁结构的涡轮叶片的温度和压力分布进行了测量,确保金属最高温度低于许用温度;其三,热障涂层制备技术、喷涂工艺进一步优化,开发了自动化设备,进行了涂层的耐久性试验。

燃气轮机具有能源利用的高效性、运行的稳定性、使用的灵活性、对资源环境的友好性等诸多优点,是主要的发电形式之一。燃气轮机研发难度大、投资多,在燃气轮机形成产业的过程中,需要国家投入大量资金支持。美国、西欧、日本等国家和地区都制订了扶持燃气轮机的产业政策和发展计划。日本从20世纪60年代开始发展燃气轮机,从最初引进、消化和吸收美国西屋公司技术到自主开发,将1500℃级的G级和1600℃级的J级燃气轮机先于对手推向市场。我国燃气轮机发展过程是仿制苏联、技术引进和自主研发,道路与美国和西欧的不同,但与日本的相似。因此,借鉴日本最新的燃气轮机技术发展经验,提出了当前我国发展燃气轮机关键技术的几点研究建议。

一是采用先进循环,提高燃气轮机发电效率。燃气-蒸汽联合循环,发电效率目标62%;热电冷多联供系统,能源利用率达75%。基于我国现状,研究采用燃气轮机的煤气化联合循环较为合理。

二是改进燃烧室设计,扩展低污染燃烧室研究思路。采用分级燃烧实现燃烧温度基本恒定;采用变几何燃烧室,通过控制油气比保持最优火焰温度;采用贫油预混预蒸发燃烧室设计降低污染;采用近零排放的富氢燃料/氢燃料燃烧室设计。

三是提高部件可靠性,延长燃气轮机寿命。改进燃烧室和涡轮叶片的冷却技术;研制能耐更高温度的高温材料(单晶合金和高温陶瓷材料);研制低导热、耐冲刷、耐腐蚀的热障涂层。

四是注重技术成熟度提升,促进科研成果的转化和应用。建立健全技术工作体系和机制,完善科技成果转移转化的管理机制。

(于洪飞,中国航发研究院,工程师,主要从事航空发动机及燃气轮机结构优化设计研究。)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有