田拥胜 胡书珍 张洁 赵文韬 2025年04月18日

高压比离心压气机( HPRCC )作为先进能源动力系统的核心部件,凭借单级压比高、结构紧凑的优势,在航空发动机、分布式能源及工业压缩系统中具有不可替代的地位。融合高精度数值模拟、全新叶片构型以及多学科设计技术,有助于突破HPRCC高压比与宽裕度的技术瓶颈。

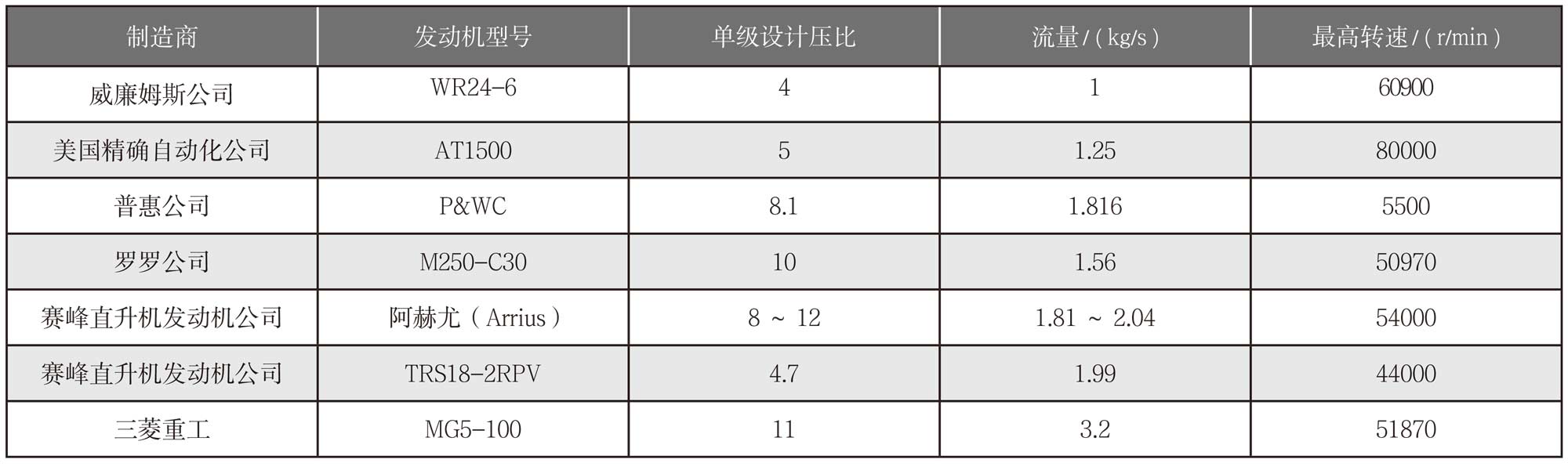

在微型燃气轮机、分布式能源系统、涡轮增压器等关键领域,HPRCC全球年产量高达数千万台,市场规模持续扩大,在国民经济与国防军事领域中具有重要地位。由此可见,HPRCC设计技术是衡量国家工业技术发展水平与综合国力的重要标志。随着中小型推进系统等先进能源动力系统的热力学循环参数不断提升,以及工程热力学、内流流体力学、高性能计算方法、非介入式流场测量、材料制备工艺和数控加工等技术的飞速发展,HPRCC的设计与制造正经历革命性变革。如表1所示,目前HPRCC的单级设计压比已覆盖4(如涡轮增压器)~10(如涡轴发动机)及以上,以满足轻量化与紧凑化的工程需求[1]。然而,高压比与紧凑化的双重设计要求使得HPRCC的运行环境极为复杂,表现为强弯曲、强旋转与强逆压梯度特性,其内部流体具有三维、非定常、黏性及可压缩等多重复杂特征[2-3]。HPRCC的一个最重要的功能部件是高速离心叶轮,其对压气机效率、稳定运行范围,以及系统关键技术指标具有决定性影响,但是高速离心叶轮与扩压器内部的激波与流动分离,使压气机级气动设计的传统经验模型与设计准则面临失效风险。因此,进一步发展和完善HPRCC设计理论体系,研发高效率、宽裕度、高可靠性的HPRCC,对于巩固国防安全、推动“双碳”国家能源战略实施,以及保障国民经济可持续发展具有深远意义。

表1 典型发动机型号的单级离心压气机主要参数

离心压气机的广泛应用始于19世纪末的第二次工业革命[4],随着近现代工业对加压空气需求的激增,离心压气机被迅速推广并广泛应用,在第二次世界大战期间HPRCC技术真正开始跨越式发展。20世纪90年代,跨声速压气机实现工程化突破,全三维仿真方法的成熟使HPRCC进入高性能设计时代。相比之下,我国在HPRCC机理和设计方面的知识积累和技术水平较为薄弱。从2018年开始,我国深入开展了航空发动机和燃气轮机相关基础研究工作,为高压比跨声速离心压气机基础研究和关键技术,特别是为航空发动机用高速离心压气机试验台和先进设计方法提供了难得的发展机遇。目前,已实现了单级压比达到8,并成功应用于涡轴发动机。预计再经过5~10年的努力,有望在HPRCC基础研究和关键技术研发方面取得全面突破。

HPRCC的核心环节是气动设计,气动设计的优劣直接影响其性能、效率、可靠性和经济性。笔者通过对现役离心压气机叶片的主要形式、设计流程和现代叶型气动优化设计理论进行研究,系统地分析了离心压气机气动设计体系。

离心叶轮是HPRCC唯一的做功部件,受材料强度的限制、根据效率裕度的要求,高速离心叶轮一般采用半开式叶轮和三维后弯叶片。目前,经过试验验证的高速离心叶轮叶片形式主要有前弯叶片、后弯/径向叶片、一次/二次分流叶片、串列叶片,如图1所示。其中,前弯叶片曾在20世纪60年代末被GE公司研究,其具有稳定运行范围过窄、级效率低(0.6以下)、不适合跨声速流动的缺点,几乎没有实际应用价值;相比前弯叶片,后弯/径向叶片的应用更为广泛[5],但仍具有叶片流道进口易阻塞、叶片流道出口易过载的缺点;主流+分流叶片(亦称为长短叶片),能够一定程度克服上述缺点,被广泛用于压比不太高的跨声速叶轮;主流+一次分流+二次分流叶片(亦称为长中短叶片)[6],其负荷相比一次分流叶片能够进一步提升;而串列叶片由前后两排周向相互交错、轴向略有重叠或分开的叶片构成,利用前后排叶片之间的缝道区重新分配叶道内的气体能量,能够缓解甚至抑制高负荷条件下叶片表面的边界层分离。除了上述5种形式,离心叶轮叶片曲面造型也逐渐由三维直纹曲面过渡至自由曲面,旨在进一步提升叶轮的效率和稳定性。这些叶片形式的发展反映了离心叶轮设计技术的不断进步,尤其是在高压比、高效率和高稳定性方面的需求驱动下,串列叶片等新型设计正在成为研究热点。

图1 不同叶轮形式示意(旋转方向均为逆时针方向) |

常规叶轮的经验模型和设计准则拓展至高速离心叶轮具有较大的风险和不确定性,因此,高速离心叶轮设计一般采用全新设计思路,即首先进行包括一维分析与设计、准三维设计、全三维计算流体力学(CFD)分析与优化3个子任务在内的气动设计,随后计算校核强度和振动特性,并进行样机的加工、装配、调试与试验,最后获得符合设计要求的压气机(见图2)。其中,气动设计的目的是在给定的尺寸、转速等约束条件下,计算通流几何参数,满足流量、压比等设计任务,同时尽可能地提高效率、拓宽稳定裕度。下文主要针对气动设计中的几个主要环节进行介绍。

图2 高速离心叶轮的全新设计流程 |

一维分析与设计方法是离心叶轮及离心压气机气动设计的先决性环节,奠定产品 “基因”。其核心原理基于一维定常流动假设,通过欧拉方程与速度三角形计算叶轮进出口截面的关键气动、热力及几何参数,并校核设计参数是否符合设计准则。一维设计的精度高度依赖经验模型,包括滑移模型、效率模型、裕度模型和阻塞模型等。当前研究聚焦于利用三维CFD计算结果校核与完善经验模型,以提升设计精度与鲁棒性。

准三维设计是连接离心叶轮一维参数与三维参数的桥梁,构建产品“骨架”。吴仲华曾提出两类相对流面理论[7],其中S1流面由旋转轴同圆弧上的流线构成,S2流面由同一径向线上的流线构成,通过迭代求解两类流面,可获得叶轮内部流场。苗永淼与王尚锦进一步提出全可控涡设计理论和方法[8],为径流与混流式叶轮设计提供了重要工具。这些理论及方法对随后离心叶轮气动设计产生了重要且深远的影响。准三维设计的数学方程包括速度梯度方程、流函数方程、势函数方程、原始变量方程,数值方法涵盖流线曲率法、有限差分法和有限元法,设计方法则分为正问题法与反问题法。目前,基于以上方法的NREC-Concept、CFturbo等商业软件及自主代码已成为主流分析工具。

全三维CFD设计是离心叶轮及离心压气机气动设计的核心,赋予产品“血肉”。CFD通过数值方法求解流动控制方程组,获得流场的近似数值解,已成为当前叶轮机械内部流动研究的主流手段。可以说,当今先进叶轮机械产品的设计几乎完全依赖于CFD。CFD方法按求解变量可分为压力基和密度基两类方法,按湍流模型可分为雷诺平均(RANS)、非定常雷诺平均(URANS)、大涡模拟(LES)和直接数值模拟(DNS),其求解精度和计算成本依次递增。现阶段,受限于计算成本,RANS方法广泛应用于离心叶轮设计优化,URANS方法多用于HPRCC的动静干涉和气动稳定性等相关研究,LES方法主要用于旋转失速机理研究,DNS方法则主要局限于叶栅等简单几何对象的湍流研究。值得一提的是,当下工业界普遍采用国外CFD商业软件如ANSYS CFX、NUMECA进行压气机内流场数值模拟,而国内尚未形成能够与之匹敌的国产化CFD软件,持续发展具有自主知识产权的高精度旋转机械内流CFD软件迫在眉睫。此外,由于离心压气机三维叶片优化具有多参数、非线性等特点,单凭设计经验或CFD技术难以在合理时间内获得理论最优解。因此,如何将优化设计理论与CFD相结合,实现对压气机性能的全局优化,已成为离心压气机气动优化设计领域的一个重要研究方向。

与传统依赖人工经验的压气机设计方法相比,现代优化理论的气动优化设计具有周期短、经验依赖度低、优化空间大等显著优势,已成为高性能压气机研发体系的核心组成部分。优化方法的本质是以数学工具为基础,在给定设计空间内寻求目标函数的最优值。现有优化算法主要分为两类:梯度类算法和随机类算法。

梯度类算法是以目标函数的局部梯度或高阶导数为依据确定寻优方向,主要包括差分方法、线性化方法和基于控制理论的方法。其中,差分方法与线性化方法需反复求解流场,导致梯度矩阵计算量剧增,严重制约求解效率。为克服这一缺陷,詹姆森等[9]提出基于控制理论的优化方法,显著加速了梯度类算法的寻优进程,该方法具有优化计算量不随设计变量增加的优点,但由于依赖局部梯度信息,难以获得多峰值优化问题的全局最优解。

随机类算法的寻优机制受自然界生物进化现象启发,具有全局寻优能力。常见的随机类算法包括粒子群算法、模拟退火法、蚁群算法和遗传算法。其中,遗传算法通过模拟基因复制、重组与变异等进化过程实现全局优化,具有全局收敛性、高度并行性和无需求导等特点,特别适用于非线性、多峰值的复杂问题。然而,随机类算法在优化过程中需进行大量性能评估,计算成本高昂。为此,研究人员广泛采用代理模型(如人工神经网络、径向基函数、支持向量回归机等),建立起设计变量与目标函数间的快速映射关系,以在优化过程中替代CFD数值求解,显著提升优化效率。尽管如此,当设计变量维数高于10时,基于CFD的随机类算法仍可能面临“维数灾难”问题,即代理模型构建成本随设计变量维度的增加呈指数增长。对于HPRCC,其复杂的三维叶片构型使得设计变量的数量高达几十个甚至上百个,导致“维数灾难”问题愈发严峻。因此,发展高维高效优化设计方法是研发高性能HPRCC需重点攻关的方向。

高效率宽裕度HPRCC设计方法始终是流体机械与航空发动机领域的前沿研究热点。当前技术挑战的核心在于如何突破兼顾高压比与紧凑化的技术瓶颈,具体表现为:一是经验模型的局限性,即传统一维/准三维设计准则在高压比条件下的预测精度显著下降;二是高负荷下的流动失稳,即强逆压梯度下跨声速叶轮内部激波与流动分离的相互作用显著降低气动效率;三是多物理场的强耦合效应,即高速旋转下的强度振动、气动-热力耦合及非定常干涉现象加剧设计复杂性。针对上述挑战,未来技术发展需聚焦以下方向。

开发跨声速叶轮内部流动的高精度全三维CFD方法及自主化软件,包括:发展三阶及以上计算格式,提升激波与湍流的分辨能力;融合先进湍流模型与真实几何效应(如间隙泄漏、粗糙度等),增强跨声速流动模拟的物理真实性;构建技术成熟度模型,基于高精度模拟结果及试验数据,校核完善跨声速叶轮的设计经验模型;探索降阶模型(ROM)与数据同化技术在离心压气机设计中的应用,实现离心叶轮全三维CFD与一维/准三维设计方法的高效协同。

掌握高压比叶轮全新叶片构型技术,包括:借鉴跨声速航空翼型(如超临界翼型)与轴流压气机叶片(如掠形、弯扭叶片)的减阻增稳机理,开发适用于HPRCC的三维自由曲面叶片;探索分流叶片拓扑优化(如非对称分流布局)与串列叶片相位匹配,抑制激波诱导分离并拓宽稳定裕度;集成主被动流动控制技术,调控边界层流动延缓失速发生。

完善HPRCC多学科优化设计体系,包括:借助先进人工智能算法,如深度强化学习(DRL)与生成对抗网络(GAN),突破离心叶轮高维高效优化设计瓶颈;构建多目标优化平台,同步优化气动效率、强度振动与声学性能;发展鲁棒优化设计方法,充分考虑多源不确定性因素对压气机性能的影响,提升压气机的稳定性。

HPRCC的轻量化和紧凑化是未来发展趋势,在军用和民用市场具有广阔的应用前景。在未来相当长一段时间内,采用完全自由曲面叶片造型是提升跨声速离心叶轮效率、拓宽稳定裕度,并降低激波强度的有效途径。当前,欧美国家在HPRCC设计研究上呈快速发展的态势,在产品研发和技术应用上持续布局和突破。我国在航空发动机和燃气轮机总体发展中需进一步明确HPRCC的战略定位,着力开发跨声速叶轮内部流动的高精度全三维CFD自主化软件,研发适合HPRCC的叶片构型及全三维自由曲面叶片,加快实现HPRCC多学科优化设计体系的市场验证和应用,为建设航空强国、民航强国提供支撑。

(田拥胜,工业和信息化部产业发展促进中心,高级工程师,主要从事航空发动机和燃气轮机技术研究及管理工作)

参考文献

[1] 李紫良.高负荷离心压气机串列叶轮构型机理与设计方法研究[D].北京:中国科学院工程热物理研究所,2020.

[2] CASEY M. Radial flow turbocompressors: design, analysis and applications [M]. Cambridge: Cambridge University Press, 2021.

[3] 张楚华, 琚亚平. 流体机械内流理论与计算[M]. 北京: 机械工业出版社, 2016.

[4] KRAIN H. Review of centrifugal compressor’s application and development[J]. Journal of Turbomachinery, 2005, 127(1): 25-34.

[5] KRAIN H, HOFFMANN B, PAK H. Aerodynamics of a centrifugal compressor impeller with transonic inlet conditions[C]. Texas: ASME Paper No.95-GT-079, 2015.

[6] HIGASIMORI H, HASAGAWA K, SUMIDA K, et al. Detailed flow study of Mach number 1.6 high transonic flow with a shock wave in a pressure ratio 11 centrifugal compressor impeller[J]. Journal of Turbomachinery, 2004, 126(4): 473-481.

[7] WU Z H. A general theory of three-dimensional flow in subsonic and supersonic turbomachines of axial-, radial-, and mixed-flow types[R]. Washington: NACA, NACA TN-2604, 1952.

[8] 苗永淼, 王尚锦. 径、混流式三元叶轮“全可控涡”设计的理论和方法[J]. 工程热物理学报, 1981, 2(2): 157-159.

[9] JAMESON A. Aerodynamic design via control theory[J]. Journal of Scientific Computing, 1988, 3(3): 233-260.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有