陈光 2019年10月18日

发动机的转子支承方案,是指多转子发动机各个转子的轴承如何安排、轴承载荷如何外传到机匣,是发动机总体设计中需要着重处理的重要问题。要从发动机性能、质量、装配、加工及结构复杂程度等方面全盘考虑,做出最佳方案。

JT9D-3A是第一型民用大涵道比涡扇发动机,其转子由单级大直径风扇、3级增压级、11级高压压气机、2级高压涡轮与4级低压涡轮组成,长约3.2m,发动机转子仅采用4个轴承支承。高压转子由高压压气机前的2号支点(滚珠轴承)与高压压气机后的3号支点(滚棒轴承)支承;风扇转子与低压涡轮转子组成的低压转子则由风扇后的1号支点(滚珠轴承)与低压涡轮后的4号支点(滚棒轴承)支承;低压涡轮的传动轴(涡轮轴)通过前端的外套齿与风扇后轴的内套齿相连接,形成刚性的套齿连接器。这种设计使结构简单、零件数量少,但由于低压涡轮轴长达2.5m左右,技术要求高,加工难度大,所以在众多的大涵道比涡扇发动机中,仅JT9D采用了这种结构设计。15年后,普惠公司对刚投入使用的PW4000的风扇转子支承方式做了重大改进,采用了其他大涵道比涡扇发动机的支承方式,即在风扇后轴的1号滚珠轴承后增加1个滚棒轴承,将风扇转子支承在两个支点上。为了不影响后面3个轴承在公司中的编号,普惠公司将此新增的轴承编号为1.5号。1.5号支承结构如图1所示,低压涡轮轴前端的外套齿插到风扇后过渡轴后端的内套齿中,采用大的拧紧螺栓将二者连接成一体,滚棒轴承装在过渡轴的后端。

图1 PW4000风扇转子支承结构 |

在双转子大涵道比涡扇发动机中,风扇盘后的1号支点均采用能承受轴向力的滚珠轴承,这是风扇部件安全设计所要求的。风扇不仅是发动机中最大的部件,而且处于发动机最前端,易受外来物打伤,一旦出现损伤,会对安全飞行造成极大的威胁,因此在设计风扇部件时,须采取3项安全设计:防止风扇叶片由叶根处断裂后甩出发动机的包容环;防止涡轮传动风扇的传动轴折断后涡轮飞转的限转速装置;防止风扇后的传动轴折断后带叶片的风扇轮盘甩出发动机的阻挡装置。对于上述安全设计的最后一项,普惠公司与GE航空集团采取了相同的措施。

以典型的PW4000双转子发动机风扇转子支承结构为例,紧靠风扇轮盘后端的1号支点采用滚珠轴承,2号支点采用滚棒轴承,当传动轴折断后风扇轮盘会被滚珠轴承留在原位而不会甩出发动机,从JT9D到GE90-84B几乎所有双转子大涵道比涡扇发动机均采用了这种设计。在此设计中,为避免轴承工作不正常时所产生的热量传给传动轴,而使传动轴失去足够的强度而折断,通常1号滚珠轴承不直接装在传扭的轴上,1号滚珠轴承装在风扇盘后轴的末端,传扭的套齿在其前面,因此滚珠轴承没有套在传扭的过渡轴上,如图1所示。在有的发动机中,滚珠轴承虽然套在传扭轴上,但轴承内环内径与传动轴外径间加装了一个供油衬套。例如,CFM56发动机的滑油喷嘴对供油衬套供油,滑油流入衬套内后经过多孔径向小孔流入轴承内环,进行环下供油。这种设计是通过轴承内环与传动轴间的滑油阻挡因轴承不正常工作时向传动轴传送过多热量的措施,被许多发动机采用,如图2所示。

图2 线切割加工圆弧面 |

GE90-115B曾是世界上推力最大的发动机,以其作为动力的波音777-300ER于2004年5月投入航线使用。GE90-115B是由GE90-94B衍生发展而来,在发展过程中,其风扇转子的支承结构做了重大改变,即1号支点处改用了大直径的滚棒轴承,滚珠轴承改装到2号支点处,如图3所示。由于风扇后锥轴的后端即安装2号支点处的直径小,如果将滚珠轴承直接装在此处,则滚珠轴承的尺寸太小,承受不了载荷。为此,设计人员在后锥轴的后端安装了一个带球头的外伸轴套,轴承内环装在外伸轴套中,外环装在折返式弹性支座中,如图4所示。

图3 GE90-94B与GE-115B风扇支承结构 |

图4 GE90-115B风扇后锥轴 |

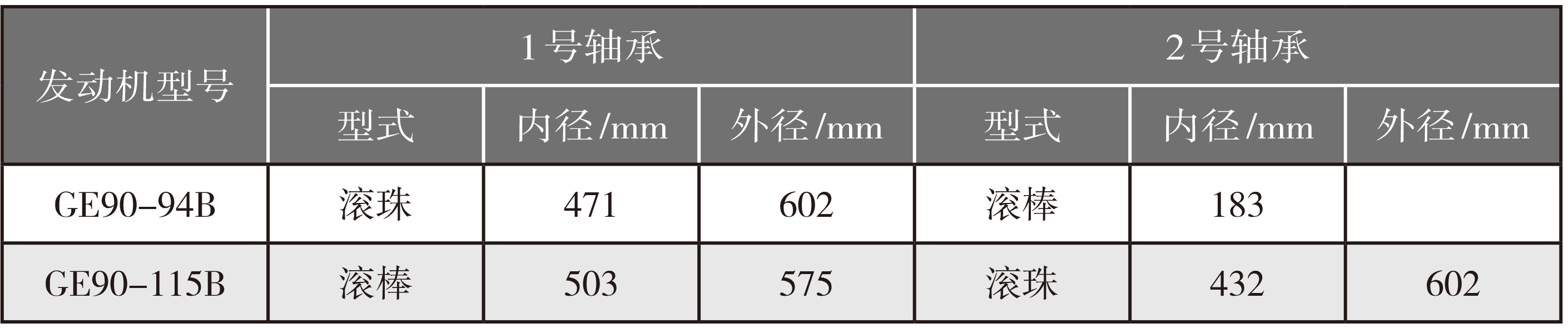

表1列出了GE90两型发动机支承风扇转子的轴承参数,从表中可见,滚棒轴承内径由GE90-94B的183mm增加320mm成为503mm,而滚珠轴承的内径变化较小,只减少了39mm。

表1 GE90两型发动机1、2号轴承参数

1号支点不用以前惯用的滚珠轴承,被认为可能会影响飞行安全,但从下述几次发动机的风扇传动轴折断后,轮盘甩出发动机而未对飞机结构造成损伤的故障来看,改用大直径的滚棒轴承并不会对飞机飞行安全带来负面影响。例如,作为L1011“三星”客机动力的RB211-22B大涵道比涡扇发动机,曾在1981年的5月、8月与9月3次出现风扇传动轴折断的重大故障,因风扇后的轴承不是滚珠轴承,带叶片的风扇盘从发动机前端脱离发动机坠落,对飞机结构基本未造成损伤;1982年12月,用于波音747的RB211-524C2也遭遇了类似故障,未对飞机结构造成损伤; 2017年9月30日,法国航空公司的一架装有4台GP7200发动机的空客A380在飞行中,飞机右机翼外侧发动机的风扇转子后锥轴处突然断裂,风扇转子连同飞机的进气短舱等脱离发动机而坠落(如图5所示),这次严重的发动机故障未对飞机结构造成损伤。这5起故障说明风扇后的1号支点不采用滚珠轴承是可行的,这是因为当风扇后轴折断后,风扇转子随即停转,带叶片的轮盘自由落体下坠,在下坠过程中拉断了短舱与进气道,这些被拉断的部分随轮盘一起下坠,并不会对机体造成损伤。

图5 飞行中的空客A380发动机风扇部分坠落 |

与此同时,风扇后1号支点采用滚珠轴承时,当风扇叶片被外来物打伤后,转子的平衡被破坏,这时转子会偏摆,风扇多片叶片叶尖会刮蹭机匣造成二次损伤,而换用大直径滚棒轴承(GE90-115B的滚棒轴承内径由GE90-94B的183mm增加到503mm),可以防止转子的偏转。另外,为了减少当风扇叶片遭外物击伤后造成转子不平衡带来的振动外传,在GE90-115B风扇转子的两个支点中,均采用了弹性支座(图4中2号支点处采用的是折返式弹性支座,图6中1号支点采用的是带挤压油膜的弹性支座)。

图6 GE90-115B 1号支点结构 |

综合上述考虑,在GE90-115B以后研制的双转子大涵道比涡扇发动机(如LEAP、GEnx、GE9X与PW6000等),风扇转子支承结构均采用了和GE90-115B相同的结构。

罗罗公司的RB211与遄达系列发动机均为三转子结构,因此其发动机的风扇转子支承结构采用了比GE和普惠公司更为复杂的设计。从1972年投入使用的RB211-22B(用于L1011飞机)到2008年投入使用的遄达1000(用于波音787),风扇转子支承结构均采用了相同的设计。

为了使3个转子承受轴向力的滚珠轴承的负荷由1个承力框架传出,设计人员将3个滚珠轴承均置于中压压气机之后(如图7所示)。其中,风扇转子后支点(3号)轴承是一个中介轴承,内环装在风扇后轴上,外环装在中压压气机后轴上。另外,紧靠风扇转子后的1号支点处只能采用滚棒轴承,当风扇后轴折断后,风扇轮盘不能保持在发动机中,为此,罗罗公司设计了一套能将风扇轮盘保持在发动机内的保持轴装置(如图8所示)。保持轴前端的后端面紧紧靠在风扇轮盘盘心的前端面,保持轴的后端的前端面,与低压涡轮轴前端的拧紧螺帽间保持一定的轴向间隙(图中A处)。保持轴正常状态下不起作用,一旦风扇轴折断,风扇轮盘前移,消除了间隙A,使保持轴后端与低压涡轮前拧紧螺帽接触,保持轴当即限制轮盘继续向前移动,将风扇轮盘保持在发动机内。在实际运行中还是先后出现了4次风扇轴折断后未能将轮盘保持在发动机内的事件:1981年的5月、8月与9月,作为L1011飞机动力的RB211-22B发动机,由于1号支点处封严装置失效,使滑油自燃造成风扇轴折断,保持轴未能将风扇轮盘保持在发动机内,风扇盘甩离发动机;1982年12月用于波音747的RB211-524C2也遭遇了类似的事件。后来,罗罗公司对1号支点处的润滑与封严装置进行了改进,之后再未出现类似的事件。

图7 中压压气机之后的3个滚珠轴承 |

图8 RB211、遄达系列发动机中风扇转子中的保持轴 |

2014年5月,采用遄达XWB发动机作为动力的空客A350XWB双发客机投入航线运营。遄达XWB是遄达系列发动机中最新的、也是推力最大的发动机,但在风扇转子支承结构中,罗罗公司却一改已采用40余年的传统设计。

如前所述,从RB211-22B到遄达1000,风扇的滚珠轴承均置于中压压气机之后,且为一个中介轴承,而滚棒轴承紧靠风扇轮盘后。但遄达XWB的空气流量由遄达1000的1088kg/s增大到1436kg/s,使滚珠轴承的轴向气动载荷增加较多,采用传统的支承方法显然不能满足设计要求。为此,在遄达XWB中,罗罗公司将滚珠轴承换装到1号支点处(风扇盘后,如图9所示)。另外,为了增加滚珠轴承的承受轴向载荷的能力,罗罗公司还将轴承内径加大。传统的风扇支承系统中,1号支点的轴承内径与2号支点(中压压气机前支点)轴承内径是一致的,而在遄达XWB的1号支点的内径比2号支点的内径大很多,使滚珠轴承承受轴向载荷的能力提高了4倍。由于1号支点处采用了大直径滚珠轴承,传统设计中的保持轴在遄达XWB中取消了,这也简化了风扇转子支承系统的结构。

图9 遄达XWB与传统的RB211/遄达系列发动机在风扇转子支承上的不同 |

在双转子大涵道比涡扇发动机中,滚珠轴承置于风扇盘后(1号支点处),是作为安全设计的一项重大措施,但30多年的实践证明,即使风扇传动轴折断,发动机少了一个大部件,但对飞机结构并不会造成损伤,因此,设计人员可以将滚珠轴承置于别处。而且,考虑到风扇叶片易受外来物打伤,造成风扇转子的平衡被破坏,风扇多片叶片叶尖会刮蹭机匣,1号支点处采用大直径滚棒轴承能避免刮蹭的发生,所以,在GE90-115B的风扇转子系统进行了重大改变。由此也可以看出,在发动机研制中,设计人员一定要搜集并总结发动机使用中的经验与教训,从中提炼出能提高发动机安全可靠的措施。

(陈光,北京航空航天大学退休教授,著名航空发动机专家)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有