吕雅 杨旸 郑思行 张升升 张永 2018年10月18日

高超声速技术是21世纪航空航天领域的制高点,代表着未来军民用航空器的战略发展方向。面对高超声速飞行器严苛的工作环境、巨大的推力需求,传统的动力装置已经“力不从心”,因此,新型动力装置的研制已成为各国航空科技竞赛的重中之重。

随着世界经济的发展,对于缩短跨洋洲际长航程飞行航时的需求逐渐增加,因此高超声速客机(巡航马赫数Ma≥5)节约时间成本的优势逐渐凸显。为拓展高速航空市场,在欧洲航天局(ESA)的支持下,欧盟自2005年起开展了“长期先进推进概念和技术”(LAPCAT)项目,设计了A2构型高超声速飞机,如图1所示,为后续高速飞行器项目奠定了基础。A2构型高超声速飞机配装4台复合预冷“弯刀”(Scimitar)发动机,最大航程为 18700km,能够用4h左右的时间从布鲁塞尔飞往悉尼。作为高超声速客机的重要组成部分,“弯刀”发动机能够为实现水平起飞、高超声速巡航提供有效的动力。

图1 LAPCAT项目A2构型高超声速飞机 |

A2构型高超声速飞机机身长139m,直径7.5m,翼展41m,机翼面积900m2,飞机最大起飞质量400t,液氢燃料198t,可以搭载300位乘客,可实现马赫数Ma5巡航。

高超声速远程巡航飞行,动力系统需满足Ma0~5飞行包线内性能最优,传统单一形式的发动机难以实现全速域范围内的稳定工作。涡轮冲压组合循环发动机(TBCC)面临模态转换点的“推力鸿沟”问题(即现有的涡喷发动机一般在Ma2.5以下可以稳定工作,而冲压发动机/超燃冲压发动机正常工作的飞行速度至少在Ma3.5~4.0范围内,二者之间存在一个Ma3左右的速度区域),而“火箭基组合循环发动机”(RBCC)低速引射段推力增益明显不足。早期采用的来流空气喷水预冷方案存在换热效率低、发动机入口空气“污染严重”、水的质量降低了比冲性能等问题。相比之下,“弯刀”发动机采用闭式氦气循环系统对来流空气进行冷却,有效地解决了上述问题,同时避免了氢燃料直接冷却来流空气带来的氢脆问题(即溶于钢等材料中的氢聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹),安全性更高。“弯刀”发动机部件组成如图2所示。

图2 “弯刀”发动机部件组成示意图 |

复合预冷发动机方案相比应用于“云霄塔”飞行器的“佩刀”发动机方案,取消了应用于Ma5以上飞行工况的火箭模态。在飞行包线内,随着任务需求的不同,由起飞、亚声速巡航至高超声速巡航,“弯刀”发动机通过可调几何机构实现不同模态的合理切换。发动机工作模态可分为低速模式(Ma0~2.5)和高速模式(Ma2.5~5),可实现在5.9km高度以Ma0.9亚声速巡航,通过模态转换,25~28km高度以Ma5高超声速巡航。发动机各部件基本流程如图3所示。

图3 “弯刀”发动机基本流程图 |

飞行器由起飞至亚声速巡航(Ma0.9)过程中,速度较低,来流空气总温较低,无须进行预冷。来流空气由内涵道压气机压缩后,经预燃室燃烧,预燃室内燃气经燃气涡轮做功,驱动外涵风扇对外涵空气进行压缩。由于起飞过程推力需求较大,做功后的燃气在外涵燃烧室内与经外涵风扇压缩的外涵空气混合后,与氢气一同燃烧,经外涵喷管排出,产生推力。“弯刀”发动机在上述起飞过程中的工作模态与加力涡扇发动机类似。

起飞过程中,闭式氦气循环系统不进行空气预冷。压缩后的低温氦气经预燃室加热后成为高温高压气体,通过氦气涡轮做功,驱动内涵道压气机压缩空气。而后,氦气经氦气涡轮做功驱动氦气压气机,做功后的氦气经过氢换热器降温后,最后通过氦气压气机恢复到高压低温氦气状态,从而完成一个闭式布雷顿循环。亚声速巡航发动机原理如图4所示。

图4 亚声速巡航发动机原理 |

飞行器达到亚声速巡航状态后将以该状态进行巡航,此时考虑推阻平衡,推力需求较小,外涵燃烧室关闭,预燃室内燃气与外涵空气在外涵燃烧室混合后,经外涵喷管排出,产生推力。“弯刀”发动机在亚声速巡航过程中的工作模态与混排涡扇发动机类似。

飞行器由亚声速逐渐加速至超声速(Ma2.5)过程中,随着飞行速度增加,发动机入口来流空气总温上升,受燃气涡轮进口总温限制,预燃室出口燃气总温存在温度上限,来流空气总温的增加使得加热量逐渐减小,外涵风扇转速降低,外涵空气流量减小;同时,随着来流空气总温增加,内涵道空气流量降低,预燃室内燃气流量降低,吸热后的氦气做功能力减弱,氦气涡轮转速降低,压气机压缩能力降低,内涵道空气流量减小。综上所述,发动机入口空气流量降低,进气道出现溢流,外涵喷管喉道面积随之减小,推力下降。

随着飞行速度的增加(Ma2.5以上),推力逐渐下降,为满足飞行器推力需求,“弯刀”发动机逐渐切换至高速巡航模式。发动机进口空气分别流向内涵道与外涵道,内涵道空气通过预冷器与低温氦气换热降温,经压气机压缩后进入预燃室与氢气燃烧,燃气分别流向核心燃烧室与燃气涡轮。核心燃烧室内的燃气与氢气燃烧后经核心喷管排出;燃气流向燃气涡轮做功,驱动外涵风扇压缩外涵空气,外涵空气与做功后的燃气混合,在外涵燃烧室与氢气燃烧,经外涵喷管排出,产生推力。在飞行速度大于Ma2.5之后,随着Ma增加,外涵喷管通过可调几何实现捕获流量逐渐减小,Ma5 状态下完全关闭,此时外涵风扇处于风车状态,燃气涡轮不做功。高超声速巡航发动机工作原理如图5所示。

图5 高超声速巡航发动机原理 |

高速状态下,闭式氦气循环系统中,高压低温氦气进入预冷器,冷却来流空气;升温后的氦气进入预燃室吸热后,成为高温高压气体,进入氦气涡轮做功,驱动核心压气机,而后经氦气涡轮做功驱动氦气压气机,做功后的氦气经氢换热器降温后,最后通过氦气压气机恢复到高压低温氦气状态,从而完成一个闭式布雷顿循环。

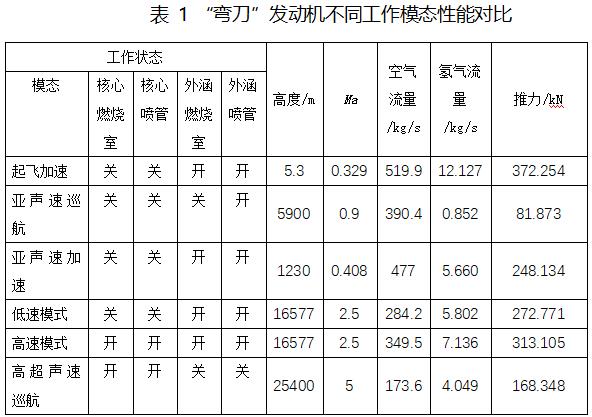

不同工作模态下,“弯刀”发动机各部件工作状态及发动机性能如表1所示。基于民用客机经济性最优原则,亚声速及高超声速巡航状态下,氢燃料消耗较少,流量较小;由于起飞及加速过程对推力需求较大,且时间较短,氢燃料流量较大。

“弯刀”发动机较传统单一形式发动机的性能优势明显。其工作速域更宽、工作空域更广,同时避免了TBCC发动机模态转换点“推力鸿沟”的问题、避免了RBCC发动机低速段引射模态推力增益不足的问题,系统集成度高,全工作区域内发动机各部件均可实现高效率工作。“弯刀”发动机的方案设计,结合了高超声速客机的飞行任务,以满足全包线内推力需求为前提,以经济性最优为目标,通过可调几何部件及模态转换,自适应调节内涵道空气流量、调节涵道比,进而调节发动机性能。因此,“弯刀”发动机实现了起飞、加速过程大推力,满足飞行器需求,同时,巡航过程中耗油率低、燃料消耗最少,满足民用客机经济性要求,实现发动机在整个飞行包线内不同工况下的性能最优。

同时,相比传统发动机,“弯刀”发动机高效的热管理技术是其突出的特点之一,也由此带来了可调几何部件更多、结构系统更复杂的问题。如何通过灵活地调节可调机构,实现空气流量、氢燃料流量与飞行工况性能需求相匹配,进而确保氦气循环系统能够实现发动机内部热量的合理分配,实现发动机总体性能最优,成为了后续研究的主要技术挑战。

为实现“弯刀”发动机性能指标要求,需要突破的几大技术瓶颈为轻质高效换热技术、可调几何的进排气技术、循环参数匹配设计技术及氦气涡轮技术等。

轻质高效的热交换器是“弯刀”发动机的一大亮点,同时也是研制中的最大障碍。换热器需实现0.05s时间内将超过1000℃的发动机进口空气冷却到-150℃;为提高换热效率,换热器的管路须做得足够细,管壁足够薄,管路足够多,但设计与加工难度更大;薄壁管路需要兼顾强度需求,低温高压氦气换热后成为可做功的高温高压气体,薄壁管路的密封问题逐渐凸显;由于换热后空气温度远低于空气中的水蒸气等成分的冰点,低空区域会出现水蒸气结霜、降低换热器效率甚至堵塞换热器等问题。因此,高效、轻质、不结霜、耐高温高压的换热器成为“弯刀”发动机研究过程的关键技术。

“弯刀”发动机进排气系统设计需要兼顾低速模式与高速模式的需求。随着来流马赫数的增加,共用进气道一方面要兼顾起飞、降落低速段进气道的起动问题,另一方面要保证高速巡航段进气系统良好的流量捕获和总压恢复性能。如何实现进气系统变几何调节机构在复杂来流条件下流量捕获及流场波系的精准控制,成为进气系统设计的关键技术。外涵喷管通过几何调节机构,实现“加力涡扇发动机”与“混排涡扇发动机”的排气需求;外涵喷管与核心喷管通过可调机构实现低速模式与高速模式的有效切换。飞行过程中,随着来流参数变化,发动机系统内部热力循环复杂,如何通过调节喷管几何面积,及时有效地满足不同模态稳定工作的需求,成为排气系统设计的关键技术。

“弯刀”发动机循环系统包含空气、氦气及氢气多种工质、多路循环、进排气系统多级调节等。在动力系统工作包线内,多种工质的流量、温度、压力等参数在不同飞行状态、不同部件内会不断变化,系统设计与参数匹配对发动机性能产生重要影响。空气预冷温度越低将越有利于提升压气机压比、有利于提高燃烧室燃烧效率,但同时会带来预冷器结构设计、结霜、换热效率低等问题;氦气温度、压力、流量的选择需要兼顾空气预冷器高效换热、氦气涡轮做功能力、氢氦换热器流量及温度匹配、预燃室燃烧吸热情况、氦气压气机压缩能力及闭式循环管路结构强度;同时,核心机及氦气压气机、外涵风扇循环参数与三种工质的流量、压比、温度之间也存在相互耦合影响,参数选择时需要综合考虑。

氦气比定压热容较大,为空气的5倍,在涡轮功率、进出口温差相同的条件下,氦气流量与比定压热容成反比,涡轮级数与比定压热容成正比,从而导致驱动空气压气机的氦气涡轮级数较多;同时,因氦气流量小,流动通道较窄,导致叶片短小,氦气的间隙效应泄漏及损失所占比例较大,涡轮效率将大大低于空气涡轮;此外,氦气易泄漏,机匣内外及转静子之间的密封也是涡轮结构设计的关键技术之一。

“弯刀”发动机结构系统复杂,涉及总体性能分析、结构强度设计、轻质高效换热技术、燃烧组织分析、可调几何进排气技术、循环参数匹配设计等相关领域最新前沿技术。考虑当前国内前沿技术研究同国际先进水平仍存在很大的差距,后续将会面临巨大的挑战。我国需要结合自身的技术水平和工程应用需求,明确适宜的发展路线,尽快开展相关关键技术研究,支撑未来在该领域的发展。

(吕雅,中国运载火箭技术研究院研究发展中心,助理工程师,从事动力总体设计工作 )

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有