王子尧 2021年04月18日

主动控制技术是指在发动机运转过程中主动调控部件/系统的工作状态,使得部件/系统在给定工作条件下具有最佳性能,从而提高发动机整机的性能与可靠性。通过涡轮主动控制,可保证涡轮在宽范围工况下的高效、稳定工作,规避高温、高应力、振动、高负荷涡轮叶片流动分离等影响涡轮性能及可靠性的问题,从而支撑发动机根据任务灵活地调节自身工作状态,实现多变工况下的最优综合效能。

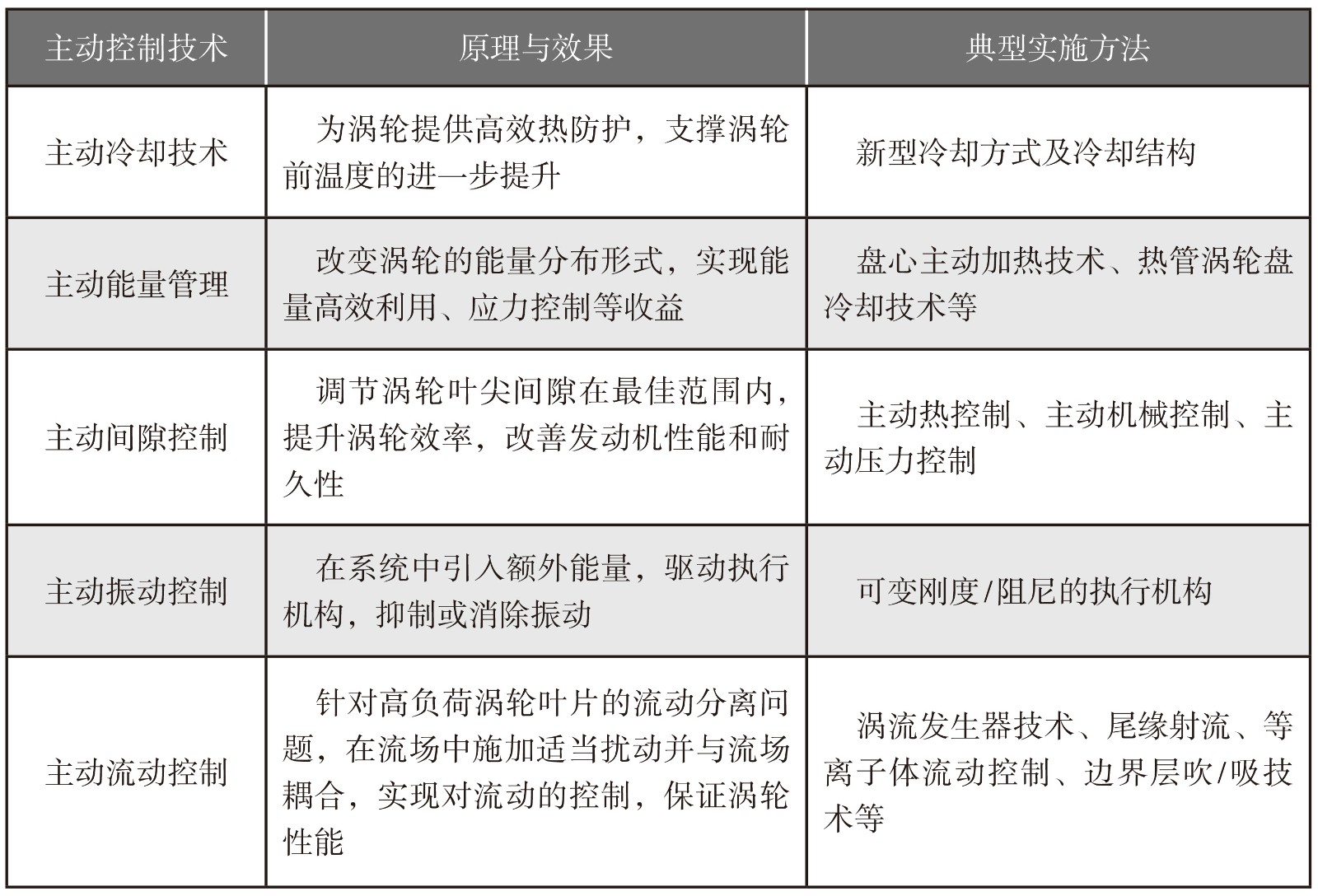

涡轮主动控制技术主要包括主动冷却技术、主动能量管理、主动间隙控制、主动振动控制以及主动流动控制等,技术概况如表1所示。

表1 涡轮主动控制技术概况

涡轮前温度是反映发动机设计水平的核心指标,提高涡轮前温度可增大发动机推力。为了保证涡轮在不同工作状态下的良好运行,在现有涡轮叶片材料水平下,还需对涡轮进行有效冷却,即采取冷却技术降低涡轮的温度水平及温度梯度,为涡轮提供热防护。

目前,先进发动机会采用多通道强制对流、气膜冷却、冲击冷却、发散冷却和层板冷却等方式,通过减小涡轮盘的热载荷达到热防护的目的。主动冷却技术是指通过液态或气态冷却介质带走或阻隔气动热,以保证被冷却结构不超过使用温度的技术,其核心在于提高冷却效率,即在有限的冷气消耗量条件下获得冷却效果的提升,主要实现手段为涡轮盘腔与涡轮盘新型结构的设计及应用。其中,涡轮盘腔采用的冷却结构包含中心进气、高位进气及预旋进气等冷却结构,如图1所示;涡轮盘则采用新型结构(如双辐板涡轮盘)及新型材料(如功能梯度材料、压电材料等)。

图1 典型旋转盘腔结构示意 |

采用主动冷却技术对涡轮进行高效冷却,可以有效地保护涡轮叶片,使得涡轮在不同工作点下均能良好地运行,保证了涡轮的变工况性能;同时,可为涡轮前温度的进一步提高提供保障条件,从而促进发动机推力的提升。

主动能量管理技术在发动机涡轮上的应用源于涡轮盘应力控制的需要。涡轮盘工作应力主要包括离心应力与热应力,取决于相应的负载条件。一般而言,离心载荷与整机性能相关,不会轻易变更;热载荷往往有一定的调整空间。因此,可以通过调控热载荷形式对热应力进行控制,达到降低应力的目的。

涡轮盘腔冷却能量分布形式如图2所示。传统的涡轮盘外缘承受叶片导热,迎风面和盘心由冷气冷却,热载荷作用下涡轮盘沿径向的温度分布曲线类似于抛物线,最高温度位于盘缘,最低温度位于盘心。目前,涡轮采用的主动冷却技术可强化热防护效果,但并不改变热载荷的分布形式,对应力的影响十分有限,无法满足应力控制的需求。主动能量管理技术通过主动设计涡轮盘的边界热载荷,获得更为合理的温度分布,利用相应的热应力抵消离心载荷产生的离心应力,降低涡轮盘的工作应力,从而进一步挖掘涡轮冷却潜能,并且提升涡轮安全性。主动能量管理的实现方法包括盘心主动加热技术、基于热管原理的热管涡轮盘冷却技术等。其中,盘心主动加热通过在涡轮盘内缘增加一路气流通道,引入部分温度较高的二次气流,用以主动加热盘心区域,实现涡轮盘新型温度分布形式;热管涡轮盘冷却则是在涡轮盘中加工沿周向均布的管腔,管腔中段由绝热衬套包裹,盘心附近区域则采用篦齿封严,使得盘心附近区域近似绝热,在管腔中填充特定换热工质(如液态金属钠),当涡轮盘旋转时,在离心力与相变作用下,换热工质将在管腔中往复运动,盘心被加热,从而在盘心附近区域构建逆向温度梯度,由此产生的热应力可抵消部分离心应力,实现降低涡轮盘应力的目的。

图2 涡轮盘腔冷却能量分布形式 |

叶尖间隙是指发动机转子叶片和机匣的距离,对部件效率、发动机功率和燃油消耗有显著影响。涡轮属于热端部件,叶尖间隙变化较大,间隙控制显得尤为关键。主动间隙控制可使发动机保持在最优的叶尖间隙下运行,提高涡轮效率,进而提升发动机的整机效率,有助于增加涡轮寿命、减少发动机污染物排放和降低耗油率。

主动叶尖间隙控制主要有主动热控制、主动机械控制和主动压力控制等3种执行方式,均是通过改变机匣变形量来控制叶尖间隙。其中,主动热控制通过引用外涵道或压气机的低温气流对机匣外表面进行冷却,主动机械式和主动压力式通过特殊装置改变机匣的变形。相比之下,主动热控制方法响应较慢,同时会产生较大的温差,使机匣的热应力增大,不利于机匣强度设计,但主动热控制所需的配套控制构件相对简单。主动机械控制与主动压力控制需要设计配套的作动系统,对结构变形及位置要求精确,控制难度较大。因此,主动热控制在涡轮间隙控制中应用更加广泛。一种典型方法为基于形状记忆合金的涡轮间隙控制,如图3所示。形状记忆合金丝及配套弹簧组成执行机构,利用形状记忆合金材料特性随温度变化的特点,通过调节两个腔体中的气流控制形状记忆合金丝的温度,促使其长度发生变化,再通过作动杆带动外环块沿径向移动,从而适应工作状态变化的要求,自动控制涡轮叶尖间隙。

图3 基于形状记忆合金的涡轮主动间隙控制示意 |

振动会影响发动机部件及整机性能并危害发动机的安全性,对振动进行主动控制十分必要。涡轮作为转子部件,除自身振动控制,还需要与发动机其他部件/系统进行统筹考虑,实现整机振动控制。振动控制即根据所监测到的振动信号,应用一定的控制策略,驱动执行机构对控制目标施加一定影响,达到抑制或消除振动的目的。

与被动振动控制相比,主动振动控制的一个显著特点是引入外部能量对振动系统进行干预,通过调节执行机构材料或几何参数,灵活改变执行机构刚度或阻尼,实现振动控制。主动振动控制执行机构主要类型如下:可控挤压油膜阻尼器,通过调节阻尼器的结构参数(油膜间隙、油膜承载长度),产生非线性油膜力逼近线性转子系统所需的控制力,以控制转子系统的不平衡响应;形状记忆合金调节器,利用材料特性随温度发生变化的特点,控制形状记忆合金的恢复力,改变转子系统支承刚度;电磁调节器,借助电磁力主动控制转子的振动;压电调节器,利用压电材料在电压作用下伸缩变形的特点,对轴承施加控制力或改变轴承的结构参数;电流变液体调节器,利用电流变液体在不同电压作用下黏度发生明显变化的特点,形成可控制装置;液/气压调节器,利用液/气体的压力变化控制转子系统的支承刚性,进而改变系统的刚性和阻尼,达到振动控制的目的。

为了满足发动机多变环境适应性、减轻质量、增加推力等发展趋势,低压涡轮叶片负荷不断提高,叶片吸力面边界层易发生分离,导致流动损失增大、涡轮效率下降,影响发动机工作稳定性。主动流动控制是解决高负荷涡轮流动损失及性能下降问题的有效手段,通过在流场中施加适当的扰动并与流场耦合,实现对流动的控制,保证涡轮性能适应多变工作需求,并且有助于降低发动机的阻力和振动载荷。

涡轮主动流动控制的代表方法主要包括涡流发生器技术、尾缘射流、等离子体流动控制、边界层吹/吸技术等。涡流发生器技术在叶片吸力面上开射流孔,使用涡流发生器产生高动能涡流并与主流掺混,增加近壁面流体能量,提高边界层气流抗分离能力,以改善叶片尾部流场特性。尾缘射流在叶片尾部开孔并引入射流,通过改变叶片表面压力分布,加速边界层流动,间接抑制流动分离。等离子体流动控制通过在叶片吸力面施加等离子体气动激励,向流场边界层注入能量,提高近壁面的流动速度,从而延缓边界层分离;边界层吹/吸技术通过吹出高动量的流体或者抽吸壁面部分低能流体,提高边界层抵抗逆压梯度的能力,减缓或者消除流动分离。

主动控制技术一般具有单一控制目标,而通过多种主动控制技术融合发展,可同时兼顾多种增益效果,推动形成多目标优化设计,如图4所示。涡轮主动控制技术之间存在密切联系:间隙与流动分离均会对涡轮的性能产生影响,主动间隙控制与主动流动控制紧密融合,可提升涡轮效率及流动稳定性;流场与振动互相影响,主动流动控制可降低振动载荷,有利于振动控制,而主动振动控制有利于保持流动稳定性;涡轮作为热端部件,主动冷却技术与主动能量管理紧密融合,可提升涡轮冷却性能,并实现涡轮延寿设计;主动冷却技术可作为主动间隙控制的重要手段;主动能量管理则可为主动振动控制提供所需的能量输入。因此,可通过多种主动控制技术融合,实现涡轮性能与安全性等多目标匹配优化。未来,可首先在两项主动控制技术之间进行双目标平衡,例如将主动冷却技术与主动能量管理融合,实现冷却效能与应力控制的双目标优化;进一步,循序渐进融入更多主动控制技术,实现涡轮多目标匹配。

图4 涡轮主动控制技术融合示意 |

航空发动机是一个有机协同的整体,各个部件/系统之间存在密切的流量或能量交换,单一部件/系统的发展会对与之相关的其他部件/系统提出更高要求,同时又为推动其他部件/系统发展提供有力支持与条件。因此,通过不同部件/系统主动控制的协同匹配,构建发动机整机的主动控制系统,促使发动机在全生命周期内根据外部环境和自身状态,重新规划、布设、控制和优化自身性能、可靠性、健康等状况。与涡轮密切相关的部件/系统主要包括空气系统、压缩系统、燃烧室以及发动机承力系统等,通过这些部件/系统的主动控制协同,构建多部件/系统多目标优化能力,可提升发动机综合效能。

综上,采用涡轮主动控制技术,可提高涡轮部件性能,实现涡轮流动、能量分配、振动及延寿等多目标优化;而通过涡轮与其他相关部件/系统的协同匹配,可提升发动机整机综合效能。

具体可分阶段将主动控制技术融入部件及发动机设计流程。首先,基于现有设计,通过对部件/系统的局部适应性改进,达到主动控制的效果。之后,以此为基础,在设计之初充分考虑主动控制的需求,对部件性能及结构方案进行设计,探索主动控制部件/系统新方案。最终,将各个主动控制部件/系统方案有机结合,形成具备主动控制能力的发动机新方案,促进发动机能力的颠覆式创新发展。

在主动控制技术机理及实施方法研究的基础上,可有针对性地开展主动控制技术收益论证,着力将主动控制技术融入发动机设计体系,打造具备“先天”主动控制能力的涡轮及发动机。

(王子尧,中国航发研究院,工程师,主要从事航空发动机总体结构研究)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有