朱琼 高晓斐 同更强 2025年10月18日

针对航空发动机精锻风扇叶片结构复杂、精度高等特点,以数字化、自动化检测为基础,开展多应用系统集成、检测数据自动采集以及检测数据自动处理等技术的研究,建立精锻风扇叶片智能生产线,可以实现集成化、自动化、数字化的生产作业模式。

航空发动机的风扇叶片作为其进气系统的核心气动部件,会直接影响发动机的推重比和燃油效率。精锻工艺因其优异的材料流线连续性和疲劳强度,已成为新型航空发动机风扇叶片制造的主流方式。然而,精锻风扇叶片的复杂几何特征与严苛精度要求,使其质量检测面临巨大挑战,当前行业普遍采用“通用量具+专用测具+离线三坐标检测”的模式,存在效率低、精度低、数据孤岛等问题。尽管坐标测量技术的应用提升了单点检测精度,但“各工序单机加工—工序抽检—完工终检”的传统质量控制模式,仍造成质量稳定性差、检测人力成本占比高等深层次问题,成为制约航空发动机风扇叶片批量生产的关键障碍。由先进加工企业的经验可知,构建的“加工—检测—决策”一体化数字生产线是破局的核心,其关键技术主要包括:通过自动化检测设备实现加工过程中叶片型面、装配特征实时全检的在线检测技术;基于检测点云自动配准与统计过程控制(SPC)分析,实时反馈至加工中心、补偿刀具磨损误差的数据智能闭环技术;打通制造执行系统(MES)与质量管理系统(QMS),建立“检测数据采集—工艺参数自动优化—质量预警”的数字化链路系统集成技术。本文研究内容聚焦精锻风扇叶片自动化生产线加工场景,突破多传感器协同标定、动态基准匹配、测量数据驱动质量预测等关键技术,旨在构建覆盖“毛坯定位—加工—检测”全流程的在线检测体系,推动我国航空发动机叶片制造向零缺陷、高节拍和全数字的新范式跃迁。

航空发动机风扇叶片的气动性能与结构完整性直接取决于制造精度,其检测技术面临几何特性检测精度要求高、叶片型面参数评价复杂、传统测量方法存在局限性等多重技术挑战。

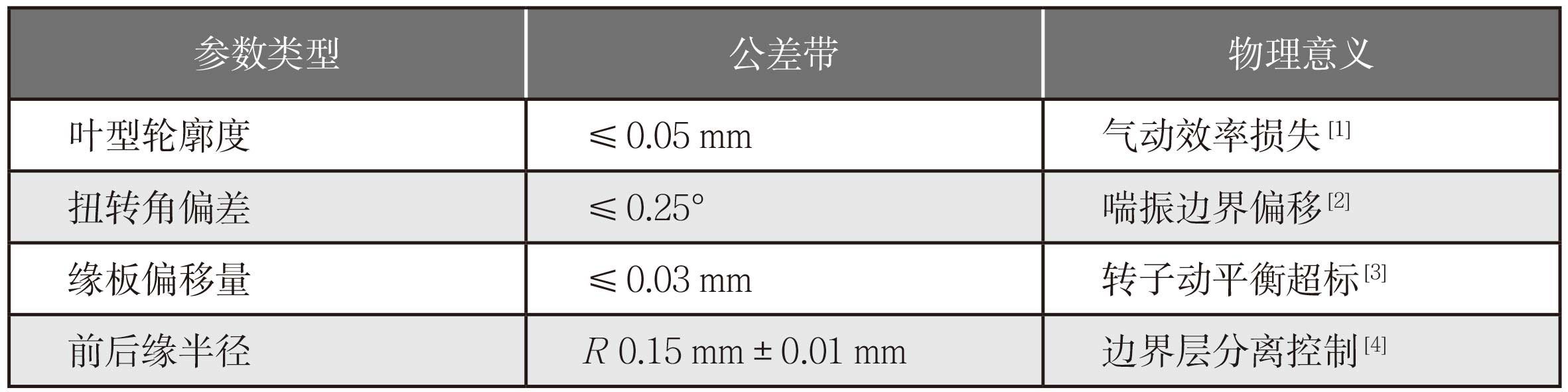

航空发动机风扇叶片测量精度要求高,特别是与盘装配的风扇叶片榫齿部分公差范围通常在0.015~0.1 mm。此外,风扇叶片型面参数类型多,包括叶型轮廓度、扭转角偏差、缘板偏移量、前后缘半径等,叶片型面参数公差要求及物理意义如表1所示。

表1 叶片型面参数公差要求及物理意义

叶片型面参数评价方法复杂,原始测量点云经点集优化、特征提取、配准运算、误差映射4层迭代计算,提取不同尺寸和特征参数,求解风扇叶片型面的参数误差。点集优化是通过基于密度的聚类算法(DBSCAN)剔除因装夹、振动等因素造成的噪点;特征提取是基于随机抽样一致性算法(RANSAC)拟合自由曲面(拟合残差<5μm);配准运算是采用迭代最近点算法(ICP)将实测点云对齐数字模型(迭代次数≥50);误差映射是通过泽尼克(Zernike)多项式分解形变能谱。

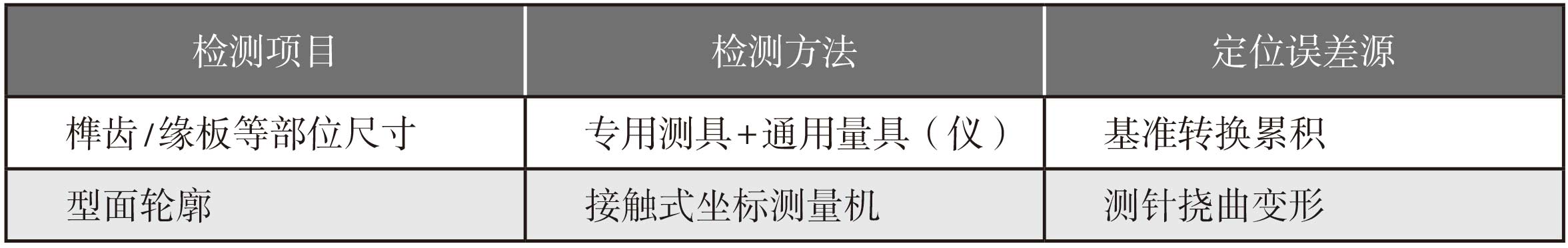

当前批量生产采用 “分散加工—离线检测” 模式,加工时间长,检测方法多样化,因各类测量器具的设计原理、定位基准不同,测量结论也存在差异。多类型测量器具的累积误差会影响产品的测量精度。叶片型面检测方法及定位误差源如表2所示。

表2 叶片型面检测方法及定位误差源

多测量方法之间的周转次数会影响测量效率,单件风扇叶片平均检测时间约为40 min。多设备协同导致不确定度达±0.03 mm[5],且工序周转耗时占检测周期的60%[6]。

精锻风扇叶片传统加工工艺采用多道工序加工进排气边、叶根、叶尖,并用低熔点合金装夹工艺方法,榫齿加工与叶身位置的匹配控制不稳定,工艺过程复杂且对叶片有污染。随着航空发动机涵道比、推重比及服役寿命不断提高,叶片结构日益复杂、加工精度要求越来越高,从而对制造技术提出了更为严苛的要求。因此,采用传统工艺已经无法满足新型先进航空发动机叶片的加工要求。应用自动化生产线中的在机在线检测技术重构“加工—检测—决策”的方式是解决此问题的有效途径之一。

精锻风扇叶片生产线主要用于对精密锻造生产的风扇叶片毛坯进行机械加工和检测,由物料库单元、人工装卸单元、加工单元、清洗烘干单元、数字化检测单元、机器人传送与控制系统,以及管理执行系统组成。

精锻风扇叶片生产线涵盖风扇叶片进排气边,以及叶片榫头、叶尖两大加工工艺,通过集成光学测量、自适应铣削、快换工装、二维码标识、SPC等技术,构建风扇叶片数字化加工工艺流程,共设有两次检测环节。第一次检测是加工前的叶片毛坯测量,借助对加工部位的在机测量修正加工程序,若毛坯尺寸超出设置范围,且无法通过修正加工参数进行纠正,就直接退出加工单元;第二次检测为叶片完成加工,并经过清洗、烘干后的在线测量,对所有加工特性进行检测以评估叶片加工质量,同时利用SPC监控过程异常情况。风扇叶片加工工艺流程如图1所示。

图1 精锻风扇叶片制造工艺流程 |

精锻风扇叶片生产线检测单元由加工前的在机检测、加工后的在线测量、过程质量监控和测量数据传输等4部分组成,这些环节紧密衔接,共同构建了一套覆盖加工全流程的数字化质量监控体系,为实现叶片高精度、高效率制造提供了关键保障。

加工前的在机检测是确保叶片加工质量的首要环节。该阶段通过对毛坯的快速扫描与模型重建,为后续数控加工提供准确的数据基础,实现真正意义上的“检测引导加工”。具体而言,在加工前,采用高速在机扫描系统对风扇叶片毛坯进行检测,该系统能够在机床内对工件实现高精度与高速度的扫描测量,通过实际采集的型面数据替代理论叶身的6个特征定位点,从而识别每个叶片实际型面与理论型面之间的差异。在此基础上,系统快速重建出加工所需的数字模型,并实时反馈给数控系统,使加工可依据叶片实际状态进行自适应调整。该方法显著减少了加工超差现象,是实现加工质量稳态控制的重要措施。

精锻风扇叶片加工主要包括以下流程。首先,将叶片毛坯从装卸单元上料,当控制单元接收上料信号后向传输单元发出指令,由机器人将毛坯运送至加工单元。随后,借助在机测量系统对叶片进排气边进行扫描,根据实测数据重新构建三维数字模型。将实测模型与理论模型进行比对后,系统快速生成进排气边自适应加工程序,进而完成该区域的精密加工。进排气边加工完成后,叶片经清洗烘干单元去除铁屑和冷却液,再由机器人移送至工作站。此时由人工拆卸叶片并更换第二套工装。控制单元在接收上料信号后通知传送单元,将叶片传输回加工单元。通过机内测量系统对叶片榫头、叶尖等部位进行测量与模型重建,快速生成自适应加工程序,以完成叶片所有部位的精密加工。基于在机检测的自适应加工流程如图2所示。

图2 基于在机检测的自适应加工流程 |

叶片所有的加工工序完成后,由清洗烘干单元对叶片进行最终处理,彻底清除铁屑与残留冷却液,为后续检测与交付做好准备。

加工完成后,机器人将叶片传送至人工装卸单元,由操作人员拆卸叶片并更换第三套工装,使叶片进入待测状态。此后,管理执行系统实时监控测量机的工作状态。若判断其处于空闲状态,管理执行系统即向测量机控制系统发送指令,启动在线测量循环流程。随后,管理执行系统调度机器人传送与控制系统,控制机械手从料库中准确抓取装有待测叶片的托盘,将其平稳安置于测量机卡盘内。测量机控制系统在接收到工件后,自动调用与该叶片型号对应的测量程序执行检测。针对线内加工的风扇叶片,测量程序的编制严格遵循设计图样所标注的尺寸与公差要求,叶型参数算法符合《叶片叶型的标注、公差与叶身表面粗糙度》(HB 5647)标准的规定,从而为叶片加工质量的可靠评判提供依据。

在线测量环节采用光斑为3 μm的微小点光源测量技术,测量精度达到0.3 μm, 能够捕捉零件表面最微小的几何特征。该技术有效地规避了传统测量中常见的余弦误差,在叶身曲率变化比较大的区域表现出显著优势。光学测量设备的应用,降低了测量设备在等高测量方面的技术要求,避免了投影算法带来的计算误差,更快速、准确地反映了叶片型面真实加工质量,为精锻风扇叶片复杂曲面检测提供了可靠的数据基础。结合数字模型检测技术,实现了精锻风扇叶片所有几何量全自动检测与判断,攻克了微小圆弧、空间大半径小圆弧、不规则曲面交点,以及复杂三维曲面等检测难题。实现了从定性到定量、从依赖测量夹具与目视对比的模拟检测向全面数字化检测的技术飞跃。

在传统的精锻叶片三坐标检测中,检验员需借助测量夹具手动建立测量坐标系,安装叶片完成检测后再拆卸并打印报告,流程烦琐、效率低下。为适应高度自动化的生产需求,解决传统检测方式效率低、依赖人工的瓶颈,本研究围绕精锻叶片加工线的在线测量环节进行了专用夹具系统的研制。通过分析现有测量流程中的定位精度、重复性与自动化兼容性等关键要求,最终设计了一套适用于自动加工线的集成式测量夹具系统,该夹具系统包括卡盘、托盘以及叶片专用测量夹具,其中卡盘与托盘可采用集成托盘系统,以保证定位精度。卡盘固定在测量机平台上,通过气动方式压紧托盘。测量夹具通过螺钉与托盘固定,保证卡盘、托盘的轴心与叶片积叠轴同轴度不大于0.1 mm。夹具底座安装于标准托盘,确保被测叶片的叠合轴与卡盘中心重合,叶片榫头定位块覆盖榫头长度的2/3,并位于榫头中部,提高定位稳定性的同时预留测量部分,用于修正测量坐标系,避免因人工安装叶片造成的测量误差。检测夹具设计如图3所示。

图3 检测夹具设计 |

为了保证测量过程的准确性和稳定性,通过风扇叶片标准件对线内测量机进行期间核查,每测量50件(可根据实际情况进行调整)叶片后,机械手抓取标准叶片进行测量校准,如果测量误差在设定值范围内,系统正常运行。当测量结果与标准件标定值差异超过限定值时,自动化生产线停止加工,技术部门对异常情况作出判定后,决策生产线最终是停止加工还是继续加工,并对前期检测的叶片进行质量追溯评价。

为了保证叶片加工质量,选取风扇叶片关键、重要特性,通过SPC软件对检测数据进行分析,实时监控产品过程质量,分析加工尺寸变化趋势。当加工尺寸超过控制限或触发其他预警准则时,系统发出预警信息,技术人员分析原因,及时调整加工参数,实现过程质量稳态控制。

精锻风扇叶片生产线内的检测设备通过工控网与企业数字化检测系统建立连接,检测设备完成叶片检测后,测量软件同时生成PDF格式检测报告和符合高级质量数据交换格式(AQDEF)标准的数据检测文件。PDF格式检测报告供检验人员和技术人员查阅,企业数字化检测系统实时监控检测设备生成的AQDEF检测数据文件,将测量评价数据解析、抓取并上传至数字化检测系统存储。

随着数字化测量技术的应用,叶片检测过程已由离线、分散的检测方式发展到贯穿于制造过程中的在线、在机自动化测量,通过先进测量设备自动获取制造过程产生的各类数据,并能将数据进行自动分析、实时反馈。建立以数字化、集成化、网络化和协同化为特征,预警、报警相结合的质量控制方法,可以实现产品特性实时检测、实时反馈、实时纠偏,更好地指导生产,减少浪费。

(朱琼,中国航发动力股份有限公司,高级工程师,主要从事先进检测技术研究及先进检测设备管理)

参考文献

[1] SMITH L H. Impact of blade profile deviation on compressor efficiency[J]. Journal of Turbomachinery, 2018, 140(4): 041006.

[2] DAY I J. Stall inception in axial flow compressors[J]. Journal of Turbomachinery, 1993, 115(1): 1-9.

[3] ZHANG L, WANG Y, SMITH J. Root cause analysis of HPT rotor failure in CFM56-7B[J]. Engineering Failure Analysis, 2018, 91: 35-45.

[4] ZHANG W, HODSON H. Combined effects of trailing-edge thickness and suction-side loading on separation[J]. Journal of Turbomachinery, 2004, 126(4): 544-552.

[5] ZHANG Y, WANG Q, LIU S. Time loss analysis in multi-stage blade inspection systems[J]. Journal of Manufacturing Systems, 2021, 60: 392-403.

[6] 中国航发商用发动机有限公司. 航空发动机叶片制造效率白皮书[R]. 上海: 中国航发商发技术中心, 2023: 17-21. (RDC-2023-017).

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有