郑伟连 2018年12月18日

“互联网+”正影响着传统制造企业的生存和发展模式,通过探讨“互联网+”下的航空发动机协同设计和制造,或将给整个行业注入全新的创新发展动力。

在2015年3月5日召开的第十二届全国人大三次会议上,李克强总理在政府工作报告中首次提出“互联网+”行动计划。“互联网+”是在创新2.0背景下的互联网发展的新业态,是知识社会创新2.0推动下的互联网形态演进及其催生的经济社会发展新形态。通俗地说,“互联网+”就是“互联网+各个传统行业”,但这并不是二者的简单相加,而是利用信息通信技术以及互联网平台,让互联网与传统行业进行深度融合、创新发展生态。面对新的历史形势, “互联网+航空发动机”概念应运而生。依托“互联网+”的创新驱动,发动机行业或将迎来巨大的创新发展动力。

融合移动互联网、云计算、大数据、物联网与现代数字化制造等技术的“互联网+”技术,对社会资源配置具有强大的优化和集成作用。将“互联网+”的创新成果深度融合到航空发动机行业,将会改变航空发动机设计制造的固有模式。

基于互联网的优势,通过对信息和资源的高效利用,发动机设计和制造过程将变为协同化的工作模式。在发动机的设计过程中,设计人员协同工作;所需要的超高速计算机等设计资源将实现共享;对航空发动机知识的大数据进行充分挖掘以实现设计过程的自动化。在发动机的制造过程中,基于大数据驱动的资源配置使得生产更加智能化,云模式的供应链协同保证生产资料交互合理化,网络化的协同制造将会极大地提高生产效率。“互联网+”下的航空发动机协同设计和制造模式如图1所示。

图1 “互联网+”下的航空发动机协同设计和制造 |

航空发动机协同化设计和制造过程的关键是对航空发动机大数据的流转和利用,构建航空发动机云数据平台是实现航空发动机协同化设计制造的基础。航空发动机云数据平台包含全生命周期中设计、制造、装配、检验、试验、使用、维护的所有信息,如图2所示,同时航空发动机云数据平台中的大数据还包含了不同时间、不同空间的多维度信息。

图2 包含航空发动机全生命周期数据的云数据平台 |

在航空发动机云数据平台中,数据的来源为跨时间、跨空间的发动机全生命周期的所有数据。依托于无线信号传输、无线互联网、智能工厂、智能机器人等技术,实现发动机全生命周期的数据上传到航空发动机云数据平台。

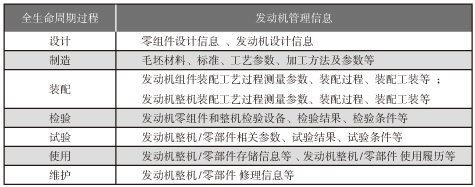

航空发动机云数据平台中的大数据信息是庞大、无序的,要实现对发动机数据信息的有效利用,必须将航空发动机相关数据信息“有序”地上传到航空发动机云数据平台。首先是要对航空发动机数据信息的格式标准、数据接口标准、数据通信协议进行制定;然后对设计/制造的数据信息进行有效的标识和记录,再上传至发动机云数据平台形成大数据。在航空发动机制造过程中,为了对数据信息实现有效的标识,采用条码/二维码信息标识技术作为发动机整机和零组件数据信息的唯一性标识。发动机全生命周期的所有数据都将依赖于条码标识技术实现数据的标识、关联,最终上传到发动机云数据平台中。基于条码标识技术的航空发动机全生命周期信息标识如图3所示,发动机全生命周期过程管理的数据信息如表1所示。

图3 基于条码标识技术的航空发动机全生命周期信息标识 |

表 1 全生命周期过程发动机管理数据信息列表

航空发动机云数据平台数据的存储,采用的是分布式的存储方式,如图4所示,利用航空发动机云数据平台,将上传的航空发动机数据存储到不同地域的数据服务器;如果数据使用端有数据获取的需求,发动机云数据平台将从分布式存储端“抓取”所需数据提供给数据使用者。

图4 航空发动机云数据分布式数据存储和获取 |

基于“互联网+”的航空发动机协同设计制造的关键是构建航空发动机云数据平台,而构建航空发动机云数据平台的关键技术是对航空发动机全生命周期数据的有效标识、采集、上传和存储。发动机数据信息的条码标识技术能够实现发动机数据的标识;智能工厂、无线互联网技术能够实现数据的采集和上传;分布式的数据存储方式能够实现发动机云数据平台中数据信息的存储。

在“互联网+”环境背景下,知识的共享效率得到了进一步的提高,航空发动机的设计过程将广泛引入全行业的人力和物力资源。设计过程整合和吸取最高水平的最新成果和技术,使航空发动机真正站在科技工业的顶端。在互联网技术的支持下,硬件资源、人力资源、知识资源在航空发动机设计过程中实现了共享,如图5所示。

图5 “互联网+”带来航空发动机的协同研制 |

基于互联网实现设计人员资源的共享和异地协同设计,达到知识跨时间跨空间的充分利用。航空发动机云数据平台的构建,保证世界各地专家通过云数据平台提供在线/离线技术支持,提升发动机设计的效率。世界各地专家只需坐在计算机前,通过互联网的即时通信技术,就能够方便地参与航空发动机的设计论证、研讨等过程。

随着互联网数据传输速度的提升,“浏览器/服务器”模式的设计硬件资源共享将在发动机设计过程中得到发挥,极大地提高设计人员的设计效率。设计人员的电脑不再需要安装庞杂的CAD、CAE等设计软件,只需要在设计端利用轻量化的界面(网页形式)提供设计输入,通过航空发动机云数据平台将设计输入数据传输给多地的数据计算中心和仿真中心,利用其超强的计算能力进行计算分析,得出结果,最后通过航空发动机云数据平台将设计结果反馈给设计人员。基于航空发动机云数据平台的设计硬件资源共享模式如图6所示。

图6 基于航空发动机云数据平台的设计硬件资源共享 |

基于航空发动机云数据平台实现异地协同和设计硬件资源共享的关键技术是超高速网络传输技术,超高速互联网使用专门的纤维光缆和现代线路设备,网络传输速度达到1Gb/s。

在航空发动机云数据平台的支持下,航空发动机的设计过程发生改变。充分利用航空发动机云数据平台中的大数据,根据发动机的设计需求,通过对大数据的挖掘和整理,自动地形成发动机设计方案,并进行整机匹配性分析。例如,依据设计需求“发动机具有矢量推力能力,具有隐身特性,质量不超过2000kg”,在航空发动机云数据平台中对发动机喷管的大数据进行挖掘和整理,得到喷管的常见结构有收扩喷管、二维矢量喷管、轴对称矢量喷管等。依据设计要求自动挖掘匹配出的轴对称矢量喷管满足设计需求中隐身、矢量、质量轻的设计要求,因此将该种喷管结构推荐给发动机设计人员。发动机的其他单元体也通过这种基于航空发动机云数据平台中数据的挖掘分析自动化的形成设计方案,进而形成整机设计方案,并完成发动机的整机匹配性分析。基于航空发动机云数据平台中知识数据挖掘的自动设计过程如图7所示。

图7 基于航空发动机云数据平台的自动设计过程 |

发动机方案论证阶段依托于航空发动机云数据平台中的设计经验和知识,自动得出最优化的设计方案,极大地缩短发动机的设计周期,预计设计周期将缩短50%。减少了设计错误带来的经济和时间损失,设计质量得到提升。

基于知识挖掘的航空发动机自动设计过程的关键技术是大数据挖掘整合技术。数据挖掘是指从大量的数据中通过算法搜索隐藏于其中信息的过程。数据挖掘与计算机科学相关,并通过统计、在线分析处理、情报检索、机器学习、专家系统和模式识别等诸多方法来实现。

“互联网+”将传统的航空发动机制造和装配转变为协同化的运行模式。航空发动机云数据平台将为“发动机制造厂—下级生产厂”“发动机装配厂—发动机配套零组件生产厂”“发动机零组件生产厂—发动机零组件生产厂”之间构建起信息和物质资料的流通桥梁。基于航空发动机云数据平台的协同制造和装配模式如图8所示。

图8 航空发动机协同制造 |

航空发动机的零组件生产厂通过发动机云数据平台中的大数据,获得发动机零组件的生产需求信息,同时获得相同零组件的全部库存信息,根据生产需求和当前的库存信息,智能化的协调生产。当某零组件的库存降低,生产需求大,企业就投入生产;当某零组件的库存量大,生产需求低,则缩减生产。从而保证企业生产的合理化,生产效益的最优化,形成面向市场化的生产机制。

发动机的制造和装配厂在航空发动机云数据平台中发布生产需求和装配需求,同时从航空发动机云数据平台中获取发动机零组件的库存情况,这里的发动机零组件库存不局限于本地仓库库存,而是包括全球发动机生产厂的库存。通过智能的筛选,选择最优化零组件库存来源,基于物流技术实现零组件的异地智能集件,满足发动机的制造和装配需求,降低发动机制造厂、装配厂的生产成本,提高生产装配效率。

发动机制造厂、装配厂和发动机零组件生产厂之间基于发动机云数据平台和物联网技术实现发动机零组件的快速流转,通过飞机、轮船、汽车等运输工具全方位地保证运输的效率。通过全球定位系统对发动机的物流进行定位和监控,保证发动机装配厂能够实时掌握零组件的物流状态,对于存在滞后风险的零组件及时处理和报警,保证装配集件的效率。协同制造将生产厂之间或者同一个生产厂不同工段之间串行的工作变成并行的工作。信息和物质资料在生产厂之间和工段之间高速的流转,生产快速的响应,有效衔接,极大地提高了航空发动机生产效率。

基于航空发动机云数据平台的协同装配模式,发动机的装配周期将减少30%。发动机装配集件过程得到优化,集件周期缩短,集件需求及时地反应到零组件生产厂,通过最优化的物流方式送到装配厂。发动机零组件生产厂的生产计划将变得合理化,面向航空发动机行业市场的需求和库存情况进行生产,避免了产生大量的库存,节约生产成本。同时,制造厂、装配厂采用自动化智能车间形成的网络化协同制造也将缩短航空发动机的生产装配周期。

基于航空发动机云数据平台的航空发动机协同制造的关键技术是工业互联网技术和物联网技术。工业互联网是全球工业系统与高级计算、分析、感应技术以及互联网连接融合的结果。它通过智能机器间的连接最终将人机连接,并结合软件和大数据分析重构全球工业、激发生产力,让世界更美好、更快速、更安全、更清洁且更经济。物联网的核心和基础仍然是互联网,是在互联网基础上的延伸和扩展的网络;其用户端延伸和扩展到了任何物品与物品之间,进行信息交换和通信,也就是物物相息。通过射频识别、红外感应器、全球定位系统、激光扫描器、气体感应器等信息传感设备,按约定的协议,把任何物品与互联网连接起来,进行信息交换和通信,以实现智能化识别、定位、跟踪、监控和管理的一种网络。

目前“互联网+”给社会各个行业带来的改变尚处于初级阶段,而给航空发动机行业带来的改变尚处于探索阶段。如果要抓住“互联网+”给航空发动机设计和制造带来的机遇,就要充分发挥互联网的优势作用,构建航空发动机云数据平台。利用“互联网+”的相关先进技术,实现航空发动机数据信息和物质资料的合理配置以及高效流转。同时,要最终实现航空发动机的协同设计制造,必须要依托于物联网技术、大数据挖掘技术、现代制造等相关技术的进一步发展。这些技术在航空发动机行业中的应用,将会逐渐改变航空发动机的现有设计制造模式。

(郑伟连,中国航发动力所,工程师,主要从事航空发动机总体结构设计)

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有